تاثیر درصد کربن در فولاد

تاثیر درصد کربن در فولاد یکی از عوامل اساسی است که تأثیر زیادی بر ویژگیها و خصوصیات آن دارد.

این درصد کربن معمولاً به صورت اندکی در فولاد حضور دارد و با تغییر آن، میتوان مختلف ویژگیهای فولاد را تنظیم کرد. تاثیر درصد کربن در فولاد عبارتند از:

۱- سختی

افزایش درصد کربن معمولاً منجر به افزایش سختی فولاد میشود. این سختی میتواند در نتیجه تشکیل فازهای جدیدی از آهن، مانند مارتنزیت، اتفاق بیافتد.

۲- قابلیت تشکیل فاز های آهن

درصد کربن بالا میتواند تأثیر مستقیمی بر تشکیل یکی از فازهای آهن داشته باشد. مارتنزیت به سختی بالا و خواص مکانیکی مطلوب منجر میشود.

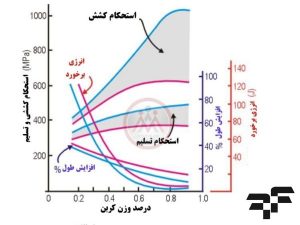

۳- خواص مکانیکی

درصد کربن تأثیر زیادی بر خواص مکانیکی فولاد دارد، از جمله مقاومت به کشش، استحکام، انعطافپذیری، و تغییر شکل.

۴- زنگزدگی

افزایش درصد کربن معمولاً باعث کاهش مقاومت فولاد در برابر زنگ زدگی میشود. بنابراین، در فولادهای مقاوم در برابر زنگ زدگی معمولاً درصد کربن کمتر است.

۵- عملکرد حرارتی

تاثیر درصد کربن در فولاد، بر عملکرد حرارتی فولاد دارد و میتواند مقاومت حرارتی و دماهای تبدیل مارتنزیت تا دیگر فازهای آهن را مشخص کند.

توجه به درصد کربن و ترکیبات دیگر در فرآیند تولید فولاد، امکان تنظیم دقیق ویژگیهای فولاد را فراهم میکند. فولادهای کربنی، که معمولاً حاوی آهن و کربن به عنوان عنصر اصلی هستند، در محصولات و کاربردهای مختلف به کار میروند.

ویژگیهای مختلف این نوع فولادها بسته به درصد کربن و عناصر افزودی موجود در ترکیب آنها متغیر است.

برخی از کاربردهای اصلی فولادهای کربنی عبارتند از:

۱- ساخت و ساز

از فولادهای کربنی در ساخت سازهها، پلها، و ساختمانها استفاده میشود.

این فولادها به دلیل استحکام و سختی خود، مناسب برای استفاده در قطعات سازهایی همچون تیرها، ستونها، و پایهها هستند.

۲- تولید وسایل خانگی

در تولید وسایل خانگی مانند قابلمهها، قاشقها، چاقوها و سایر وسایل آشپزخانه از فولادهای کربنی استفاده میشود. این وسایل نیاز به مقاومت در برابر سایش و زنگزدگی دارند.

۳- صنعت خودروسازی

فولادهای کربنی به عنوان مهمترین مواد در ساخت قطعات خودروها، از جمله قاب یا شاسی، تیغههای تراشیدن، و قطعات مختلف موتورها استفاده میشوند. این فولادها به دلیل قابلیت شکلدهی و استحکام مکانیکی مناسب مورد توجه هستند.

۴- صنعت نقشهبرداری و ابزار دقیق

تاثیر درصد کربن در فولاد،فولادهای کربنی در تولید ابزارهای دقیق، ابزارهای نقشهبرداری، و قطعات مورد نیاز در صنایع دقیق استفاده میشوند.

۵- تولید ابزارهای دستی

ابزارهای دستی مانند چکشها، پیچ گوشتیها، انواع چاقوها، و ابزارهای ساختاری از فولادهای کربنی ساخته میشوند.

۶- صنعت نظامی

در تولید تجهیزات نظامی و اسلحههای ساده، از فولادهای کربنی به عنوان ماده اصلی ساخت استفاده میشود.

۷- تولید لوازم ورزشی

در صنعت تولید لوازم ورزشی مانند دمبل، شیلنگ، و تجهیزات مربوط به ورزشهای وزنهبرداری از فولادهای کربنی بهره میبرند.

۸- تولید ابزارهای کشاورزی

ابزارهای کشاورزی مانند دیسکها، هاروها و قطعات دستگاههای کشاورزی از فولادهای کربنی تهیه میشوند.

فولادهای کربنی به دلیل هزینه نسبتاً پایین و خصوصیات مکانیکی مناسب، در صنایع گوناگون به عنوان یک ماده سازنده اساسی استفاده میشوند.

انواع فولادهای کربنی

تاثیر درصد کربن در فولاد به دلیل حضور اصلی کربن در ترکیبات آنها شناخته میشوند.

مقدار کربن در این نوع فولادها به طور عمده مواجه با اندکی از عناصر دیگر است.

این فولادها بر اساس درصد کربن به تعدادی از انواع زیر تقسیم میشوند:

۱- فولاد کم کربن

این نوع فولاد کربنی حاوی کمتر از ۰.۳۰ درصد کربن است.

آنها به دلیل مقاومت کمتر به حرارت و تشکیل فازهای خاص در ساختار خود، برای کاربرد هایی که نیاز به استحکام مکانیکی بالا ندارند، مانند تولید قطعات خودرو و لولههای آب و گاز استفاده میشوند.

۲- فولاد متوسط کربن

این نوع فولاد حاوی میزان کربن بین ۰.۳۰ تا ۰.۶۰ درصد است.

آنها به دلیل میزان متوسط کربن، استحکام مکانیکی بالاتری نسبت به فولادهای کم کربن دارند.

این نوع فولاد برای ساخت قطعات مقاومتی مانند مهرهها، میخها، و دیگر ابزارهای مکانیکی مورد استفاده قرار میگیرد.

۳- فولاد بالا کربن

این نوع فولاد کربنی حاوی بیش از ۰.۶۰ درصد کربن است.

آنها دارای استحکام مکانیکی بسیار بالا و سختی زیادی هستند.

این فولاد ها برای ساخت ابزار های برشی، تیغه های چرخشی، و قطعاتی که نیاز به استحکام بسیار بالا دارند، استفاده می شوند.

هر یک از این انواع فولاد های کربنی بر اساس نیاز های مختلف در صنایع مختلف به کار می روند. فولاد های کربنی، که حاوی آهن و کربن به عنوان عنصر اصلی هستند، در محصولات و کاربردهای متنوعی به کار میروند.

ویژگی های مختلف این نوع فولادها بسته به درصد کربن و عناصر افزودی موجود در ترکیب آن ها متفاوت است.

برخی از کاربردهای اصلی فولادهای کربنی عبارتند از:

۱- صنعت ساخت و ساز

از فولاد های کربنی در ساخت سازه ها، پل ها، و ساختمان ها استفاده می شود.

این فولادها به دلیل استحکام و سختی خود، مناسب برای قطعات سازه هایی همچون تیر ها، ستون ها، و پایه ها هستند.

۲- تولید وسایل خانگی

در تولید وسایل خانگی مانند قابلمهها، قاشقها، چاقوها و سایر وسایل آشپزخانه از فولادهای کربنی استفاده میشود. این وسایل نیاز به مقاومت در برابر سایش و زنگزدگی دارند.

۳- صنعت خودروسازی

فولادهای کربنی به عنوان مواد اصلی در ساخت قطعات خودروها، از جمله قاب یا شاسی، تیغههای تراشیدن، و قطعات مختلف موتورها استفاده میشوند. این فولادها به دلیل قابلیت شکلدهی و استحکام مکانیکی مناسب مورد توجه هستند.

۴- صنعت نقشهبرداری و ابزار دقیق

فولادهای کربنی در تولید ابزارهای دقیق، ابزارهای نقشهبرداری، و قطعات مورد نیاز در صنایع دقیق استفاده میشوند.

۵- تولید ابزارهای دستی

ابزارهای دستی مانند چکشها، پیچ گوشتیها، انواع چاقوها، و ابزارهای ساختاری از فولادهای کربنی ساخته میشوند.

۶- صنعت نظامی

در تولید تجهیزات نظامی و اسلحههای ساده، از فولادهای کربنی به عنوان ماده اصلی ساخت استفاده میشود.

۷- تولید لوازم ورزشی

در صنعت تولید لوازم ورزشی مانند دمبل، شیلنگ، و تجهیزات مربوط به ورزشهای وزنهبرداری از فولادهای کربنی بهره میبرند.

۸- تولید ابزارهای کشاورزی

ابزارهای کشاورزی مانند دیسکها و قطعات دستگاههای کشاورزی از فولادهای کربنی تهیه میشوند.

فولادهای کربنی به دلیل هزینه نسبتاً پایین و خصوصیات مکانیکی مناسب، در صنایع مختلف به عنوان یک ماده سازنده اساسی استفاده میشوند.

تاثیر مقدار درصد کربن بر جوش پذیری

تاثیر درصد کربن در فولاد، تأثیر زیادی بر جوشپذیری آنها دارد.

درصد کربن میتواند مشخص کننده خصوصیات جوشپذیری فولاد باشد و تغییرات در آن میتواند به عوامل زیر منسجم شود.

۱- جوشپذیری درصد کربن پایین

فولادهای کم کربن جوشپذیری بالایی دارند.

زیرا مقدار کربن کمتر از ۰.۳۰ درصد است و احتمال تشکیل فازهای شکننده در ساختار جوش کمتر است.

این فولادها به خوبی میتوانند تحت فرآیندهای جوشکاری گوناگون مانند جوشگاز محافظهای یا جوشقوس متقابل جوش داده شوند.

۲- جوشپذیری درصد کربن متوسط

فولادهای متوسط کربن به دلیل مقدار متوسط کربن درصدی کمی حاوی میشوند. این فولادها نیز معمولاً جوشپذیری خوبی دارند و میتوانند تحت برخی از فرآیندهای جوشکاری قرار گیرند.

با این حال، توجه به پارامترهای جوشکاری مانند حرارت و سرعت جوشکاری مهم است.

۳- جوشپذیری درصد کربن بالا

فولادهای با درصد کربن بالا معمولاً جوشپذیری کمتری دارند. افزایش کربن ممکن است منجر به تشکیل فازهای شکننده مانند مارتنزیت در ساختار جوش شود که میتواند جوش پذیری را کاهش دهد.

برای جوشدهی این نوع فولادها نیاز به کنترل دقیق پارامترهای جوشکاری و تعدادی از روشهای پیشپردازش مانند پیشگرما و پسگرما میباشد.

بنابراین، مقدار درصد کربن میتواند به عنوان یکی از عوامل مهم در تعیین جوشپذیری فولادها باشد که باید با توجه به نوع کاربرد و نیازهای مختلف، در انتخاب فولاد مناسب برای کاربرد خاص در نظر گرفته شود.

فولادهای کربنی، که حاوی آهن و کربن به عنوان عنصر اصلی هستند، در محصولات و کاربردهای گوناگونی به کار میروند.

ویژگی های مختلف این نوع فولادها بسته به درصد کربن و عناصر افزودی موجود در ترکیب آن ها متغیر است.

برخی از کاربردهای اصلی فولاد های کربنی عبارتند از:

۱- ساخت و ساز

از فولادهای کربنی در ساخت سازهها، پلها، و ساختمانها استفاده میشود. این فولادها به دلیل استحکام و سختی خود، مناسب برای استفاده در قطعات سازههایی همچون تیرها، ستونها، و پایهها هستند.

۲- تولید وسایل خانگی

در تولید وسایل خانگی مانند قابلمه ها، قاشقها، چاقوها و سایر وسایل آشپزخانه از فولاد های کربنی استفاده میشود.

این وسایل نیاز به مقاومت در برابر سایش و زنگزدگی دارند.

۳- صنعت خودروسازی

فولادهای کربنی به عنوان مواد اصلی در ساخت قطعات خودروها، از جمله قاب یا شاسی، تیغههای تراشیدن، و قطعات مختلف موتورها استفاده می شوند. این فولاد ها به دلیل قابلیت شکل دهی و استحکام مکانیکی مناسب مورد توجه هستند.

۴- صنعت نقشه برداری و ابزار دقیق

فولادهای کربنی در تولید ابزارهای دقیق، ابزارهای نقشهبرداری، و قطعات مورد نیاز در صنایع دقیق استفاده میشوند.

۵- تولید ابزارهای دستی

ابزارهای دستی مانند چکش ها، پیچ گوشتی ها، انواع چاقو ها، و ابزار های ساختاری از فولادهای کربنی ساخته میشوند.

۶- صنعت نظامی

در تولید تجهیزات نظامی و اسلحههای ساده، از فولادهای کربنی به عنوان ماده اصلی ساخت استفاده میشود.

۷- تولید لوازم ورزشی

در صنعت تولید لوازم ورزشی مانند دمبل، شیلنگ، و تجهیزات مربوط به ورزشهای وزنهبرداری از فولادهای کربنی بهره میبرند.

۸- تولید ابزارهای کشاورزی

ابزارهای کشاورزی مانند دیسکها و قطعات دستگاههای کشاورزی از فولادهای کربنی تهیه میشوند.

فولادهای کربنی به دلیل هزینه نسبتاً پایین و خصوصیات مکانیکی مناسب، در صنایع مختلف به عنوان یک ماده سازنده اساسی استفاده میشوند.

کاربرد فولاد پرکربن در صنعت

فولاد پرکربن، که درصد کربن آن بیش از ۰.۶۰ درصد است، به دلیل ویژگیهای خاص خود در صنایع مختلف استفاده میشود.

برخی از کاربردهای اصلی فولاد پرکربن عبارتند از:

۱- ابزارهای برش و حفاری

برای تولید ابزارهای برشی مثل تیغههای چرخشی، سهلبهها، ابزارهای حفاری و ابزارهای برش دیگر از فولاد پرکربن استفاده میشود.

این فولادها با استحکام بالا و سختی زیادی که دارند، برای مقاومت در برابر سایش و ضربه مناسب هستند.

۲- ساخت وسایل و ابزار دستی

فولاد پرکربن در تولید انواع وسایل دستی مانند چکشها، پیچگوشتیها، کلیدها و دستههای ابزار دستی به کار میرود.

۳- تولید تیغهها و شمشیرها

برای ساخت تیغههای چاقو، شمشیر و سایر ابزارهای برشی و نبردی از فولاد پرکربن استفاده میشود.

سختی و تحمل به تغییر شکل آنها در اثر ضربه، این فولادها را مناسب برای این کاربردها میکند.

۴- ساخت ابزارهای تزریق پلاستیک

در تولید ابزارهای تزریق پلاستیک با نیاز به مقاومت در برابر فشار و سایش، از فولاد پرکربن استفاده میشود.

۵- ساخت قطعات خودرو

در تولید برخی از قطعات خودرویی که نیاز به استحکام و سختی زیاد دارند، ممکن است از فولاد پرکربن استفاده شود.

۶- تولید رولها و آسیابها

برای تولید رولها و آسیاب های مورد استفاده در صنایع فولاد، از فولاد پرکربن با استحکام و سختی بالا استفاده میشود.

توجه به ویژگیهای مکانیکی، سختی، و جوشپذیری فولاد پرکربن در انتخاب آن برای هر کاربرد خاص بسیار حائز اهمیت است.

نگهداری صحیح از فولادهای کربنی میتواند عمر مفید و کارایی این مواد را افزایش دهد.

در زیر تعدادی از نکات مهم برای نگهداری از فولادهای کربنی آورده شده است.

۱- پیشگیری از زنگزدگی

فولادهای کربنی ممکن است در معرض زنگزدگی قرار بگیرند. برای پیشگیری از این مشکل، میتوانید از روشهایی همچون پوششدهی با رنگ، گالوانیزه کردن یا استفاده از روشهای محافظتی دیگر استفاده کنید.

۲- تمیزی و ضد زنگزدگی

حفظ تمیزی سطح فولاد به کاهش احتمال زنگزدگی کمک میکند. پس از استفاده، فولاد را با یک پارچه خشک و نرم پاک کنید و در معرض رطوبت نگذارید.

۳- روغنزنی

پوشش سطح فولاد با لایهای از روغن میتواند از زنگزدگی جلوگیری کند. این کار به خصوص برای ابزارهای دستی و سطوح کوچک مفید است.

۴- انجام نگهداری دورهای

به صورت دورهای سطح فولاد را بررسی کنید و اگر نیاز باشد، آن را تمیز کنید و اقدامات پیشگیرانه را انجام دهید.

۵- انجام روشهای حرارتی

روشهای حرارتی مانند تمیز کردن با حرارت یا حرارت دادن میتوانند اثرات ناشی از زنگزدگی را کاهش دهند.

۶- استفاده از روشهای ضد زنگزدگی

محصولات ضد زنگزدگی مانند اسپریها یا پوششهای خاص میتوانند به حفظ سطح فولاد از زنگزدگی کمک کنند.

۷- جلوگیری از تماس با مواد آلی مخرب

اجتناب از تماس فولاد با مواد شیمیایی مخرب مانند اسیدها مهم است، زیرا این تماس میتواند زنگزدگی را تسریع کند.

۸- نگهداری منظم ابزارها

در صورت استفاده از ابزارها از فولاد کربنی، پس از هر استفاده آنها را تمیز کرده و در محل خشک و خنک نگهداری کنید.

۹- استفاده از مواد خنککننده در فصلهای گرم

در فصلهای گرم، از مواد خنککننده بر روی سطح فولاد استفاده کنیدتا جلوگیری از افتکاک و زنگزدگی باشد.

نگهداری منظم و استفاده از روشهای پیشگیرانه میتواند عمر مفید و کارایی فولادهای کربنی را بهبود بخشد.

استحکام و قابلیت چکش خواری فولاد

استحکام و قابلیت چکشخوری دو ویژگی مهم در توصیف خصوصیات مکانیکی فولادها هستند.

۱- استحکام

استحکام به توانایی یک ماده در تحمل فشار و تنش تحت بارگذاری اشاره دارد. در موارد مختلف، استحکام ممکن است به صورت متفاوت تعریف شود. در فولادها، استحکام معمولاً به دو صورت زیر تعریف میشود.

استحکام کششی نشاندهنده حداکثر تنش که یک نمونه از فولاد میتواند زیر آن تحمل کشیده شود.

این معمولاً به واحد پاسکال یا مگاپاسکال اندازهگیری میشود.

استحکام کششی چپ یا استحکام تخریب حداکثر تنش که فولاد بتواند بدون تغییر دائمی شکل دهد و به حالت اولیه باز گردد.

۲- قابلیت چکشخوری

قابلیت چکشخوری به توانایی یک ماده در جذب انرژی در حین شکستن یا تغییر شکل تحت آزمایش چکش اشاره دارد. یعنی ماده قبل از شکستن چقدر انرژی را جذب میکند.

قابلیت چکشخوری میتواند به صورت خاص اهمیت پیدا کند زیرا در مواقعی که تنشهای متغیر و پیشبینینشده وجود دارد، قابلیت چکشخوری ممکن است از اهمیت بالایی برخوردار شود.

استحکام و قابلیت چکشخوری فولادها به نوع و ترکیب آلیاژها، فرآیند تولید و تنظیم حرارتی، و دیگر عوامل وابسته به هر نوع فولاد بستگی دارد.

برای کاربردهای مختلف، معیارهای متفاوتی از استحکام و قابلیت چکشخوری در نظر گرفته میشود.

مقاومت فولادهای کربنی به معنای توانایی این فولادها در مقابل تنش و فشار است. این مقاومت به عنوان یک ویژگی مهم در خصوص استفاده از فولاد در مختلف صنایع نقش دارد.

مقاومت فولادهای کربنی تحت تأثیر عوامل مختلفی قرار میگیرد، از جمله:

۱- مقاومت به کشش

مقاومت فولاد به کشش نشاندهنده توانایی آن در مقابل تنش کششی است. فولادهای کربنی از مقاومت به کشش بالایی برخوردارند، که آنها را مناسب برای بارهای کششی قرار میدهد.

۲- مقاومت به فشار

مقاومت فولاد در برابر فشار نیز یک ویژگی اساسی است. فولادهای کربنی توانمندی خوبی در مقابل فشار دارند و در ساخت ستونها و سازههایی که به فشار متحمل میشوند، به کار میروند.

۳- مقاومت به خستگی

مقاومت به خستگی نشاندهنده توانایی فولاد در مقابل تغییرات تنش مکرر و چرخههای تناوبی است. این ویژگی مهم در برخی از کاربردهایی که قرار است فولاد به صورت مکرر بارگذاری شود، از اهمیت ویژهای برخوردار است.

۴- مقاومت به حرارت

مقاومت فولاد در برابر دمای بالا نیز از اهمیت زیادی برخوردار است. برخی از فولادهای کربنی، به خصوص نسبت به تغییرات حرارتی، مقاومت بالایی دارند.

۵- مقاومت به سایش

مقاومت به سایش اهمیت دارد زیرا در برخورد با سطوح دیگر، مانند ابزارها و تیغهها، فولاد باید توانایی مقابله با فرآیند سایش را داشته باشد

۶- مقاومت به زنگزدگی

مقاومت به زنگزدگی یا خوردگی در مواجهه با محیطهای خورنده و شیمیایی اهمیت دارد. برخی از فولادهای کربنی نسبت به خوردگی حساس بوده و نیاز به پوششها یا آلیاژهای مقاوم به زنگزدگی دارند.

هر کدام از این خصوصیات به تعدادی از ویژگی های فولاد های کربنی اشاره میکنند که بسته به نوع و کاربرد، اهمیت متفاوتی دارند.

انتخاب مناسب متناسب با نیازهای خاص هر کاربرد، از اهمیت بسزایی برخوردار است.