- خانه

- فولاد های آلیاژی

- فلزات سنگین

فلزات سنگین به عناصر شیمیایی فلزی گفته می شود که دارای وزن مخصوص بزرگتر از ۶ گرم بر سانتیمتر مکعب و وزن اتمی بیشتر از ۵۰ گرم باشد.

خصوصیات فلزات سنگین

- دوام و استحکام بالا

- وزن، چگالی و عدد اتمی بالا

- دارای خاصیت انعکاسی

- سمیت بالا

- فولادهای سمانتاسیون

فولاد سمانته (سمانتاسیون) یا فولاد های سطحی سخت شونده دارای حداکثر 0.3 درصد کربن هستند که علاوه بر کربن، منگنز، مولیبدن، نیکل و کروم دارند. فولاد های سمانته دارای مقاومت به ضربه ی بالایی هستند. از کاربرد های این دسته میتوان به طراحی و ساخت چرخ دنده ها، اجزای فرمان و صنایع پلاستیک و ملامین اشاره کرد. واژه سمانته به معنی سخت شونده سطحیست.

- ترانس

انواع میلگرد ترانس (میل ترانس):

میلگردهای ترانس هم در چند نوع مختلف تولید میشوند. نحوه ساخت، اندازه و ابعاد قیمت و کاربرد انواع مختلف میلگرد ترانس را مشخص میکند.

میلگرد ترانس پولیش (تک پولیش):

میلگرد ترانس تک پولیش به شیوه نورد گرم ساختهشده، در فرایند تولید سطح آن صیقلی و صاف و براق میشود.

میلگرد ترانس دو پولیش (سنگ خورده):

سطح این نوع میلگرد ترانس از نوع تک پولیش صافتر و براقتر است.

- فولاد اتومات

فولاد یکی از پرکاربردترین فلزات در صنایع مختلف است. می دانید که فولاد آلیاژی از آهن است؛ بنابراین می توان با ساخت انواع آلیاژهای فولاد، ویژگی های مکانیکی و شیمایی دلخواه را ایجاد کرد. خصوصیاتی مثل قابلیت ماشین کاری، جوشکاری، تراشکاری، خمکاری و… از جمله این مواد هستند که اهمیت زیادی دارند. آیا می دانید فولاد اتومات چیست.

- فولاد نیمه اتومات

فولاد اتومات که با نام فولاد خوش تراش (free cutting steels) نیز شناخته میشود، به فولادهایی گفته میشود که براده و پلیسههای جدا شده از آنها در حین ماشینکاری ریز و کوچک باشد. این عامل باعث میشود تا قابلیت ماشینکاری فولاد بالا رفته و عمر دستگاه تراشکاری و کیفیت سطح نهایی قطعه افزایش پیدا کند.

- فولاد گرمکار

فولادهای ابزار گرمکار فولادهایی هستند که قابلیت مقاومت در برابر سایش شدید، حرارت و شرایط فشار بالا را دارند و در واحدهای تولیدی که فرآیندهای شکل دهی، برش و پانچ کردن فلزات را در دماهای بالا بین 480 – 760 °C انجام میدهند مورد استفاده قرار میگیرند. این فولادها دارای مقاومت به سایش تا دمای 540 °C هستند.

- فولاد سردکار

فولاد ابزار سردکار به طور کلی و خلاصه به آن دسته از فولادهایی اطلاق میشود که قابلیت حفظ سختی در دماهای بالا و برش با سرعت زیاد را ندارند و عنوان سردکار به این دلیل به آنها داده شده است که اغلب فولادهای این گروه برای ساخت ابزارهای صنعتی در دماهای پایین (زیر ۲۶۰ درجه سانتیگراد) مناسب هستند. از مهمترین خاصیت فیزیکی این گروه از فولادها، می توان به مقاومت به سایش و تنش و حفظ خاصیت برندگی، شکل پذیری خوب، مقاومت در برابر ضربه و تیزی برای کاربردهای برشی و براده برداری تحت شرایط کاری سرد یا دمای پایین، اشاره کرد.

- شفت پمپی

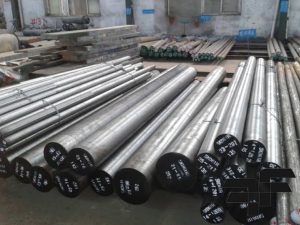

- میلگرد

قبل از این که به کاربرد انواع میلگرد در ساختمان و ویژگیهای آنها بپردازیم، ابتدا باید توضیحاتی در مورد این مقاطع پرکاربرد ارائه دهیم. تقریبا همه ما با میلگرد آشنا هستیم و احتمالا نمونههایی از آن را در حین ساختمان سازی مشاهده کردهایم. میلگردها میلههایی بلند هستند که از جنس فولاد ساخته شده و سایزهای گوناگونی دارند.

- تسمه

تسمه فولادی یک قطعه آهنی است که بر خلاف ضخامت کمی که دارد، دارای طول و عرض زیادی است. همین ویژگی موجب شده تا انواع مختلف آن کاربردهای بی شماری داشته باشد و در صنایع به شدت مورد استفاده قرار گیرد. ساده ترین راه تولید تسمه های فولادی، برش ورق های فولادی در عرض های از قبل تعیین شده است.

- فولاد های ساختمانی

فولاد ساختمانی از انواع فولاد است که از آن برای ساخت مقاطع و مصالح ساختمانی استفاده می شود. این نوع فولادها جز فولادهای ساده کربنی هستند و میزان کربن آنها حداکثر به ۰.۳ درصد می رسد.

- تماس با ما

پاسخگویی 24 ساعته

- خانه

- فولاد های آلیاژی

- فلزات سنگین

فلزات سنگین به عناصر شیمیایی فلزی گفته می شود که دارای وزن مخصوص بزرگتر از ۶ گرم بر سانتیمتر مکعب و وزن اتمی بیشتر از ۵۰ گرم باشد.

خصوصیات فلزات سنگین

- دوام و استحکام بالا

- وزن، چگالی و عدد اتمی بالا

- دارای خاصیت انعکاسی

- سمیت بالا

- فولادهای سمانتاسیون

فولاد سمانته (سمانتاسیون) یا فولاد های سطحی سخت شونده دارای حداکثر 0.3 درصد کربن هستند که علاوه بر کربن، منگنز، مولیبدن، نیکل و کروم دارند. فولاد های سمانته دارای مقاومت به ضربه ی بالایی هستند. از کاربرد های این دسته میتوان به طراحی و ساخت چرخ دنده ها، اجزای فرمان و صنایع پلاستیک و ملامین اشاره کرد. واژه سمانته به معنی سخت شونده سطحیست.

- ترانس

انواع میلگرد ترانس (میل ترانس):

میلگردهای ترانس هم در چند نوع مختلف تولید میشوند. نحوه ساخت، اندازه و ابعاد قیمت و کاربرد انواع مختلف میلگرد ترانس را مشخص میکند.

میلگرد ترانس پولیش (تک پولیش):

میلگرد ترانس تک پولیش به شیوه نورد گرم ساختهشده، در فرایند تولید سطح آن صیقلی و صاف و براق میشود.

میلگرد ترانس دو پولیش (سنگ خورده):

سطح این نوع میلگرد ترانس از نوع تک پولیش صافتر و براقتر است.

- فولاد اتومات

فولاد یکی از پرکاربردترین فلزات در صنایع مختلف است. می دانید که فولاد آلیاژی از آهن است؛ بنابراین می توان با ساخت انواع آلیاژهای فولاد، ویژگی های مکانیکی و شیمایی دلخواه را ایجاد کرد. خصوصیاتی مثل قابلیت ماشین کاری، جوشکاری، تراشکاری، خمکاری و… از جمله این مواد هستند که اهمیت زیادی دارند. آیا می دانید فولاد اتومات چیست.

- فولاد نیمه اتومات

فولاد اتومات که با نام فولاد خوش تراش (free cutting steels) نیز شناخته میشود، به فولادهایی گفته میشود که براده و پلیسههای جدا شده از آنها در حین ماشینکاری ریز و کوچک باشد. این عامل باعث میشود تا قابلیت ماشینکاری فولاد بالا رفته و عمر دستگاه تراشکاری و کیفیت سطح نهایی قطعه افزایش پیدا کند.

- فولاد گرمکار

فولادهای ابزار گرمکار فولادهایی هستند که قابلیت مقاومت در برابر سایش شدید، حرارت و شرایط فشار بالا را دارند و در واحدهای تولیدی که فرآیندهای شکل دهی، برش و پانچ کردن فلزات را در دماهای بالا بین 480 – 760 °C انجام میدهند مورد استفاده قرار میگیرند. این فولادها دارای مقاومت به سایش تا دمای 540 °C هستند.

- فولاد سردکار

فولاد ابزار سردکار به طور کلی و خلاصه به آن دسته از فولادهایی اطلاق میشود که قابلیت حفظ سختی در دماهای بالا و برش با سرعت زیاد را ندارند و عنوان سردکار به این دلیل به آنها داده شده است که اغلب فولادهای این گروه برای ساخت ابزارهای صنعتی در دماهای پایین (زیر ۲۶۰ درجه سانتیگراد) مناسب هستند. از مهمترین خاصیت فیزیکی این گروه از فولادها، می توان به مقاومت به سایش و تنش و حفظ خاصیت برندگی، شکل پذیری خوب، مقاومت در برابر ضربه و تیزی برای کاربردهای برشی و براده برداری تحت شرایط کاری سرد یا دمای پایین، اشاره کرد.

- شفت پمپی

- میلگرد

قبل از این که به کاربرد انواع میلگرد در ساختمان و ویژگیهای آنها بپردازیم، ابتدا باید توضیحاتی در مورد این مقاطع پرکاربرد ارائه دهیم. تقریبا همه ما با میلگرد آشنا هستیم و احتمالا نمونههایی از آن را در حین ساختمان سازی مشاهده کردهایم. میلگردها میلههایی بلند هستند که از جنس فولاد ساخته شده و سایزهای گوناگونی دارند.

- تسمه

تسمه فولادی یک قطعه آهنی است که بر خلاف ضخامت کمی که دارد، دارای طول و عرض زیادی است. همین ویژگی موجب شده تا انواع مختلف آن کاربردهای بی شماری داشته باشد و در صنایع به شدت مورد استفاده قرار گیرد. ساده ترین راه تولید تسمه های فولادی، برش ورق های فولادی در عرض های از قبل تعیین شده است.

- فولاد های ساختمانی

فولاد ساختمانی از انواع فولاد است که از آن برای ساخت مقاطع و مصالح ساختمانی استفاده می شود. این نوع فولادها جز فولادهای ساده کربنی هستند و میزان کربن آنها حداکثر به ۰.۳ درصد می رسد.

- تماس با ما

فولاد سردکار واحد کیلوگرم

| نام محصول | قیمت |

|---|---|

| تسمه ۲۳۴۴ فولاد آلیاژی ایران(یزد) | تماس بگیرید |

| میلگرد ۲۳۴۴ فولاد آلیاژی ایران(یزد) | تماس بگیرید |

| میلگرد ۲۳۴۴ فولاد آلیاژی اصفهان | تماس بگیرید |

| تسمه ۲۳۴۴ فولاد آلیاژی اصفهان | تماس بگیرید |

| تسمه ۲۷۱۴ مجتمع صنعتی اسفراین | تماس بگیرید |

| میلگرد ۲۷۱۴ مجتمع صنعتی اسفراین | تماس بگیرید |

| میلگرد ۲۷۱۴ فولاد آلیاژی اصفهان | تماس بگیرید |

| تسمه ۲۷۱۴ فولاد آلیاژی اصفهان | تماس بگیرید |

فولاد سردکار

فهرست مطالب

فولاد سردکار، نوعی فولاد با محتوای کربن بالا است که با عناصر آلیاژی مانند تنگستن، منگنز، کروم و مولیبدن به طور دقیق آلیاژ میشود.

این ترکیب منحصر به فرد، خواص برجستهای به فولاد سردکار میبخشد که آن را به گزینهای ایدهآل برای کاربردهای چالشبرانگیز تبدیل میکند.

این نوع فولاد بسیار مقاوم در برابر خوردگی، زنگ زدگی و خستگی است و برای تولید قطعات صنعتی، لوازم خانگی، قطعات خودرو و … استفاده می شود فولاد سردکار یا Cold-rolled steel در واقع یک نوع فولاد است که در فرآیند تولید آن، فولاد گرمکار به صورتی سرد می شود.

ساختار این فولاد کاملا عکس فولاد گرمکار می باشد.

این فرآیند شامل تغییر شکل و آهنگ های حرارتی برای بهبود خواص مکانیکی و ظاهری فولاد می شود.

در این فولاد ، صفحات فولادی گرمکار به وسیله فرآیندی به نام رول کاری سرد تحت فشار قرار می گیرند تا ضخامت آن ها کاهش یابد.

این فرآیند توسط ماشین آلات خاصی به نام رولر های کاری سرد انجام می شود.

نتیجه این فرآیند، برخی از خواص مثل ضخامت یکنواخت، صلبت و سطح صاف تر در مقایسه با فولاد گرمکار است.

این فولاد در بسیاری از صنایع مورد استفاده قرار می گیرد، از جمله صنعت خودرو سازی، ساخت و ساز، تولید لوازم خانگی، مبلمان، ابزار های الکتریکی و بسیاری از محصولات فلزی دیگر.

همچنین، به دلیل خواصی که به واسطه فرآیند سردکاری به دست می آید، این نوع فولاد معمولاً در برخی بخش های نیازمند خواص مکانیکی بالا استفاده می شود.

اهمیت و کاربردهای فولاد سردکار

۱. کیفیت بالا و مقاومت به خستگی:

به دلیل فرایند تولید دقیق و کنترل کیفیت مطلوب، مقاومت بالایی به خستگی دارد. این ویژگی آن را به انتخاب ایدهآلی برای کاربردهایی که نیاز به مقاومت و دوام طولانی دارند تبدیل کرده است.

۲. استفاده در صنعت خودروسازی:

یکی از کاربردهای اصلی این فولاد در صنعت خودروسازی است. از آن به عنوان مواد سازگار با فرآیندهای خودروسازی برای تولید قطعاتی مانند بدنه خودروها استفاده میشود.

۳. ساخت وسایل آشپزخانه:

خصوصیات استحکام و مقاومت حرارتی این فولاد آن را به یک گزینه محبوب برای تولید وسایل آشپزخانه مانند سینکها، قابلمهها و دیگر وسایل آشپزخانه تبدیل کرده است.

۴. استفاده در صنایع الکترونیکی:

صنایع الکترونیکی نیز از این فولاد بهرهمند هستند. این فولاد به دلیل خصوصیات ضدزنگ و مقاومت الکتریکی مناسب، در تولید قطعات الکترونیکی استفاده میشود.

۵. کاربرد در صنعت ساخت و ساز:

در صنعت ساخت و ساز، این فولاد به دلیل ویژگیهایی همچون قابلیت تشکیل شکل و جوش پذیری، به عنوان یک ماده ساختمانی محبوب به حساب میآید.

۶. تولید لوازم خانگی:

از جمله کاربردهای دیگر این نوع فولاد، تولید لوازم خانگی مانند یخچال، ماشین لباسشویی و اجزای مختلف این وسایل میباشد.

۷. استفاده در صنایع نظامی:

به دلیل مقاومت بالا و قابلیت شکلدهی، این فولاد در صنایع نظامی برای تولید تجهیزات و قطعاتی با نیازهای خاص به کار میرود.

انواع فولاد سردکار

در بسته بندی و استفاده های مختلف، انواع متنوعی دارد.

برخی از انواع معمول این فولاد عبارتند از:

۱- فولاد سردکار کامل Full Hard Cold-Rolled Steel

این نوع فولاد دارای سختی بالا و مقاومت بیشتری است.

از آن برای استفاده در برخی از بخش های نیازمند مقاومت بالا و تحمل فشار استفاده می شود.

۲- فولاد سردکار نرم Soft or Annealed Cold-Rolled Steel

در این نوع فولاد، فولاد گرمکار با استفاده از فرآیند حرارتی مانند تلیه سازی مجدد، نرم می شود.

این نوع فولاد معمولاً برای صنایعی مانند تولید قطعات برقی، قطعات خودرو و صنایع بسته بندی استفاده می شود.

۳- فولاد سردکار نیمه سخت Half Hard Cold-Rolled Steel

این نوع فولاد بین فولاد سرد کامل و فولاد سرد نرم قرار می گیرد.

آن مقاومت و سختی متوسطی دارد و در برخی از صنایع مانند ساخت و ساز، تولید قطعات خودرو و لوازم خانگی استفاده می شود.

۴- فولاد سردکار براق Bright Cold-Rolled Steel

در این نوع فولاد، سطح فولاد با استفاده از فرآیند های شیمیایی یا مکانیکی براق شده است.

این نوع فولاد معمولاً برای محصولاتی مانند لوازم آشپزخانه، تجهیزات الکتریکی و تولید قطعات دقیق استفاده می شود.

همچنین، بسته به نیاز های خاص صنایع و برنامه های کاربردی، انواع دیگری از این فولاد نیز وجود دارند که خواص مکانیکی، ضخامت، تراکم و سایر ویژگی های مختلفی دارند.

انواع گرید های فولاد ابزاری سردکار

فولاد یکی از مهم ترین مواد ساختمانی است که در صنایع ساخت و ساز، خودرو سازی، تولید لوازم خانگی و صنایع دیگر استفاده می شود.

برای تولید فولاد، از گرید های مختلف استفاده می شود که هر کدام دارای خصوصیات و کاربرد های خاص خود هستند.

در زیر به برخی از گرید های فولاد اشاره شده است.

۱- فولاد ضد زنگ

این نوع فولاد حاوی نسبت بالای کروم است و به دلیل مقاومت بالا تر در برابر خوردگی و زنگ زدگی، در صنایع پزشکی، غذایی و شیرینگ سازی استفاده می شود.

۲- فولاد سخت

این نوع فولاد حاوی نسبت بالای کربن است و به دلیل سخت شدن پس از حرارت دهی، در صنعت قطعات خودرو، قطعات الکترونیک و ابزار دقیق استفاده می شود.

۳- فولاد آلیاژی

این نوع فولاد حاوی عناصر آلیاژی مانند نیکل، کروم و مولیبدن است و به دلیل خصوصیات مختلف خود، در صنایع هوافضا، تولید ابزار های برش و تزریق پلاستیک استفاده می شود.

۴- فولاد کم آلیاژ

این نوع فولاد حاوی کمتر از ۵% عنصر آلیاژی است و به دلیل قابلیت جذب شوک و لرزش، در صنایع ساختمان سازی، خودرو سازی و تجهیزات نظامی استفاده می شود.

۵- فولاد ضد سایش

این نوع فولاد حاوی عنصر مس است و به دلایل مقاومت بالا تر در برابر سایش، در صنایع روانکار های نفت و گاز، کارخانجات سمپاش ساز و تجهيزات كارخانجات سيمان استفاده می شود.

فولاد ابزاری سردکار، انواع متعددی دارد که هر کدام از آن ها برای استفاده های خاص و خواص مکانیکی خاصی طراحی شده اند.

در زیر، برخی از گرید های شناخته شده فولاد ابزاری سردکار را ذکر می کنیم.

۱- فولاد ۲ AISI A

فولاد A2 یکی از گرید های متداول فولاد ابزاری سردکار است.

این فولاد دارای مقاومت بالا در برابر سایش و ضربه است و در ابزار های برش و خمیر کاری، ابزار های برش قالب ها و ماتریس ها، مته ها و ابزار های دقیق استفاده می شود.

۲- فولاد AISI D2

فولاد D2 نیز یک گرید مشهور از فولاد ابزاری سردکار است.

این فولاد دارای سختی بالا، مقاومت بالا در برابر سایش و حرارت است و برای تولید قالب ها، ابزار های برش قالب ها، ابزار های برش چرم و پلاستیک و ابزار های پرس استفاده می شود.

۳- فولاد AISI O1

فولاد O1 نیز یک گرید معروف فولاد ابزاری سردکار است.

این فولاد دارای سختی متوسط و مقاومت بالا در برابر سایش است.

از آن در ساخت ابزار های برش، چاقو ها، تیغه ها و ابزار های دقیق استفاده می شود.

۴- فولاد AISI M2

فولاد M2 یکی از گرید های پرکاربرد فولاد ابزاری سردکار است.

این فولاد دارای سختی بسیار بالا، مقاومت بالا در برابر سایش و حرارت است و برای تولید ابزار های برش فلزات سخت، مته ها، ابزار های برش قالب ها و ابزار های دقیق استفاده می شود.

۵- فولاد AISI S7

فولاد S7 نیز یکی از گرید های معروف فولاد ابزاری سردکار ا فولاد دارا مقاومت بالا در برابر سایش و شکست است و برای تولید ابزار های برش، قالب ها، ماتریس ها و ابزار های برش چرم و پلاستیک استفاده می شود.

مهم است به یاد داشته باشید که هر گرید فولاد ابزاری سردکار ویژگی ها و کاربرد های خاص خود را دارد.

انتخاب گرید مناسب بستگی به نیاز های کاربری شما دارد، لذا توصیه می شود در صورت نیاز به استفاده از فولاد ابزاری سردکار، با متخصصان صنعتی یا تولید کنندگان مربوطه مشورت کنید.

ویژگی و کاربرد فولاد سردکار

دارای ویژگی ها و کاربرد های متنوعی است.

در زیر، برخی از ویژگی ها و کاربرد های این فولاد را بررسی می کنیم.

۱- ضخامت یکنواخت

دارای ضخامت یکنواخت تر از فولاد گرمکار است.

این ویژگی ظاهری مهمی است و ممکن است در برخی از کاربرد ها مورد نیاز باشد.

۲- صلبت

معمولاً دارای صلبت بالا تری نسبت به فولاد گرمکار است.

این ویژگی آن را برای استفاده در بخش هایی که نیازمند مقاومت و استحکام بالا هستند، مناسب می سازد.

۳- سطح صاف تر

فرآیند سردکاری باعث بهبود سطح فولاد می شود و سطح صافتری را به ارمغان می آورد.

این ویژگی مهم برای کاربرد هایی است که نیازمند سطحی صاف و بدون عیوب می باشند.

۴- خواص مکانیکی بهتر

فرآیند سردکاری می تواند خواص مکانیکی فولاد را بهبود بخشد.

به عنوان مثال، فولاد سردکار معمولاً دارای مقاومت بالا تر در برابر خمش و کشش است.

تفاوت فولاد سرد کار با فولاد گرمکار

۱. فرآیند تولید:

- از یک فرآیند تولید خاص گذر میکند که شامل ذوب و سپس سردکاری فولاد میشود. این فرآیند باعث به وجود آمدن خصوصیات منحصر به فردی میشود که در فولادهای دیگر یافت نمیشود.

۲. ویژگیهای فیزیکی:

- معمولاً دارای سطحی صاف و بافت متراکم است که آن را برای کاربردهایی همچون صنایع خودروسازی و وسایل آشپزخانه مناسب میکند. در مقایسه، فولادهای گرمکار دارای سطح زبرتری هستند.

۳. مقاومت به خستگی:

- یکی از ویژگیهای برجسته این فولاد، مقاومت بالا به خستگی است. این ویژگی در تجهیزاتی که در شرایط تنش و فشار قرار میگیرند، بسیار حائز اهمیت است.

۴. مقاومت به حرارت:

- در مقایسه با برخی انواع فولاد گرمکار، معمولاً مقاومت به حرارت بالاتری دارد. این ویژگی آن را برای کاربردهای با دماهای متغیر و حساس تر کاربردی میسازد.

۵. سختی:

- به دلیل فرآیند سردکاری، معمولاً دارای سختی بیشتری نسبت به فولادهای گرمکار است. این سختی به آن امکان میدهد در برابر سایش و ضربه مقاومت بالایی داشته باشد.

۶. استحکام:

- با توجه به فرآیند سردکاری، استحکام این فولاد به طور کلی بالاتر از برخی انواع فولاد گرمکار است، که این ویژگی در تأمین استقرار و ایمنی سازهها و قطعات بسیار حائز اهمیت است.

۷. تأثیرات زنگ زدگی:

- به دلیل طراحی خاص در فرآیند تولید، دارای مقاومت بالا به زنگ زدگی است. این خاصیت آن را به یک گزینه ایدهآل برای محیطهای با رطوبت و تغییرات شدید دما تبدیل میکند.

۸. قابلیت شکلدهی:

- با وجود سختی بالا، این فولاد قابلیت شکلدهی خوبی دارد. این ویژگی آن را به یک ماده مناسب برای فرآیندهای تولید با شکلهای مختلف میسازد.

۹. ترکیبات شیمیایی:

ترکیبات شیمیایی متفاوت این فولاد نسبت به دیگر انواع فولاد، خصوصیات کاربردی و مکانیکی متفاوتی را ایجاد میکند.

مزایا و معایب فولاد سردکار

مزایای فولاد سردکار

سختی بالا: فولاد سردکار دارای سختی بسیار بالایی است که آنها را قادر میسازد تا با مواد مختلف، مانند فلزات و پلاستیکها، به راحتی تغییر شکل دهند.

مقاومت در برابر سایش: فولاد سردکار دارای مقاومت بالایی در برابر سایش است که آنها را برای کاربردهای طولانیمدت مناسب میسازد.

قابلیت تغییر شکل قابلتوجه: فولاد سردکار دارای توانایی بالایی در تغییر شکل است که آنها را برای ساخت قطعات پیچیده و دقیق مناسب میسازد.

معایب فولاد سردکار

حساسیت به خوردگی: این فولاد نسبت به فولاد گرمکار حساستر به خوردگی است.

هزینه تولید نسبتاً بالاتر: تولید این فولاد نسبت به فولاد گرمکار هزینه بیشتری دارد.

محدودیت کاربرد در دماهای بالا: در دماهای بالا سختی خود را از دست میدهد.

فرآیند تولید فولاد سردکار

معمولاً از طریق فرآیند ریختهگری تولید میشود.

پس از ریختهگری، فولاد سردکار باید عملیات حرارتی شود تا خواص مورد نظر را به دست آورد.

عملیات حرارتی این فولاد شامل عملیات سختکاری، برگشت و تمپر است.

سخت کاری

در عملیات سختکاری، در دمای بالا گرم میشود و سپس به سرعت سرد میشود.

این کار باعث میشود که این فولاد سخت و شکننده شود.

برگشت

در عملیات برگشت، فولاد سردکار در دمای پایینتری از دمای سختکاری گرم میشود و سپس به آرامی سرد میشود.

این کار باعث میشود که فولاد سردکار از شکنندگی خارج شود و انعطافپذیرتر شود.

تمپر

در عملیات تمپر، این فولاد در دمای بین دمای سختکاری و برگشت گرم میشود و سپس به آرامی سرد میشود.

این کار باعث میشود که فولاد سردکار سختی و مقاومت در برابر سایش خود را حفظ کند، اما انعطافپذیرتر شود.

نتیجه گیری

با تمام اطلاعات فوق، واضح است که “فولاد سردکار” نه تنها یکی از مهمترین مواد ساختمانی است، بلکه نقش بینظیری در صنایع مختلف دارد.

این فولاد با ترکیب منحصر به فردی از مقاومت به خستگی، استحکام بالا، و خصوصیات شکلدهی، به یکی از گزینههای اصلی برای تولید قطعات و ساختارهای مختلف تبدیل شده است.

سوالات متداول

فولاد سردکار با توجه به ترکیب شیمیایی و ساختار آنها به انواع مختلفی تقسیم میشوند. برخی از رایجترین انواع فولاد سردکار عبارتند از:

فولادهای کربن بالا: این فولادها دارای محتوای کربن بالایی هستند و به دلیل سختی و مقاومت در برابر سایش بالا، برای کاربردهای سنگین مانند قالبهای برش و خمکاری مناسب هستند.

فولادهای آلیاژی متوسط: این فولادها حاوی مقدار کمی از عناصر آلیاژی مانند تنگستن، کرم و مولیبدن هستند که به بهبود خواص آنها، مانند سختی، مقاومت در برابر سایش و مقاومت در برابر خزش، کمک میکنند.

فولادهای آلیاژی بالا: این فولادها حاوی مقادیر بالایی از عناصر آلیاژی هستند و برای کاربردهای بسیار سخت، مانند قالبهای اکستروژن و رولینگ، مناسب هستند.

بله، فولاد سردکار کاربردهای مختلفی دارد، از جمله:

ساخت ابزار دقیق مانند میکرومتر و سنگ رومیزی

ساخت قطعات خودرو مانند سرسیلندر و میل لنگ

ساخت قطعات الکترونیکی مانند مدارهای چاپی و قطعات مونتاژ شده

ساخت ابزار کشاورزی مانند تراکتور و بیل مکانیکی

ساخت ابزار صنعتی مانند دستگاه برش لیزر و فرز CNC

بله، فولاد سردکار در بسیاری از صنایع مختلف استفاده میشود، از جمله صنایع خودروسازی، بستهبندی، پزشکی و هوافضا. با این حال، برای کاربردهایی که در دماهای بسیار بالا انجام میشوند، فولاد سردکار مناسب نیست. برای این کاربردها از فولادهای مقاوم در برابر حرارت استفاده میشود.

کیفیت فولاد سردکار را می توان با بررسی خواص فیزیکی و شیمیایی آن ارزیابی کرد. برخی از خواص فیزیکی مهم که باید در نظر گرفته شوند عبارتند از سختی، مقاومت در برابر سایش و استحکام. برخی از خواص شیمیایی مهم که باید در نظر گرفته شوند عبارتند از محتوای کربن، درصد عناصر آلیاژی و ساختار دانهای.

اطلاع از فروش های ویژه

لطفاً شماره موبایل خود را در سیستم خبرنامه ما ثبت نمایید.

گروه صنعتی فرات فولاد با بیش از سی سال سابقه درزمینه صنعت فولادهای آلیاژی از بزرگترین و معتبرترین مراکز توزیع فولاد های الیاژی در ایران به شمار می رود. این گروه هر ساله با بررسی علمی بازار فولاد و بروز رسانی تجهیزات خود تلاش می نماید تا محصولاتی با کیفیت و عملکرد بالا را در اختیار مصرف کنندگان قرار دهد.