عملیات حرارتی فولاد اتومات

عملیات حرارتی فولاد اتومات، عضوی جدایی ناپذیر از صنعت است و به پیشبرد و دسترسی به نتایج دلخواه از فرایند های متنوع، کمک خواهد کرد.

امروزه با توجه به کاربردهای گسترده فولاد در صنایع گوناگون، انواع متفاوتی از فولاد به مرحله تولید میرسند. فولاد اتومات، یکی از انواع فولاد است که نقش بسزایی در صنعت ساخت انواع تجهیزات صنعتی به کار برده شده و بسیار شناخته شده است.

فولادهایی که با عنوان فولاد اتومات به مرحله تولید و بهرهبرداری میرسند، از مقدار کمی کربن ساخته شده و به همین دلیل است که از قابلیت ارزشمند ماشین کاری برخوردار میباشند.

این فولاد با ترکیب انواعی از عناصر آلیاژی همچون کربن، سرب، فسفر، گوگرد و… ساخته شده و به همین دلیل دارای ویژگیهای منحصر به فردی همچون استحکام مناسب، قابلیت انعطاف پذیری و امکان ساخت در انواع اشکال گوناگون، قابلیت تراشکاری و ماشین کاری، قیمت متناسب و استاندارد نسبت به سایر فولاد های تولیدی برخوردار است.

وجود تمامی این ویژگی ها به علت نحوه تولید، فرآیند حرارتی و فرآیند ساخت فولاد های اتومات، به وجود آمده است. در ادامه، به بررسی بیشتر نحوه عملیات حرارتی و چرخه تولید این فولاد خواهیم پرداخت.

عملیات حرارتی فولاد اتومات متفاوت از سایر فولادهای ساختی در صنعت انجام میشود.

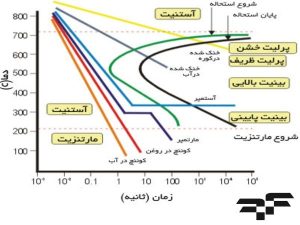

این عملیات شامل مراحلی همچون کربوراسیون، گرمایش، سردسازی و نرمال سازی است.

جالب است بدانید که در عملیات حرارتی فولاد اتومات، فولاد در دمای حدودی ۹۰۰ تا ۹۲۵ درجه قرار داده میشود و پس از یکسان شدن دما در تمامی سطوح عملیات خنک سازی فولاد انجام میشود.

پس از یکسان شدن دمای سطوح فولاد و رسیدن این دما به وضعیت نرمال، فرایند کربوریزه یا کربوراسیون اعمال خواهد شد.

توجه داشته باشید که فرایند کربوراسیون فولاد اتومات در دمای ۹۰۰ درجه سلسیوس انجام شده و پس از تعیین میزان سخت شدن عمقی فولاد و تعیین درصد کربن به کار رفته در فولاد، این فرایند به اتمام خواهد رسید. عمليات کربوراسیون و تصفیه فولاد اتومات، فرایندی است که جهت سختی بیشتر پالایش پیشبرد چرخه آنیل، برای بهبود سطح کیفی پوسته فولاد و نواحی داخلی قطعات فولاد صورت میپذیرد.

پس از گذر از برخی مراحل ساخت فولاد اتومات، این فولاد جهت گرمایش بیشتر در دمای ۸۰۰ تا ۹۰۰ درجه سلسیوس قرار گرفته و پس از القای این حرارت در تمامی نواحی فولاد، مرحله خنکسازی فولاد از سر گرفته میشود.

فرایند خنکسازی، با استفاده از روغن و آب انجام شده و سپس، فولاد دوباره در دمای ۷۰۰ تا ۷۶۰ درجه سانتیگراد قرار میگیرد و به آرامی در آب خاموش خواهد شد.

پس از مرحله گرمایش و خنکسازی فولاد، نوبت به نرمال سازی فولاد با استفاده از حرارت دهی در محدوده دمایی ۹۰۰ تا ۹۵۰ درجه سلسیوس میرسد.

در این فرایند فولاد برای مدت زمانی ۱۰ تا ۲۰ دقیقه در دمای بالای ۹۰۰ تا ۹۵۰ درجه سلسیوس قرار گرفته و سپس جهت خنکسازی دما به صورت پیوسته کاهش پیدا میکند.

عملیات نرمال سازی فولاد اتومات، با بهبود سطح سختی پوسته فولاد و کاهش پیوسته دما ادامه پیدا میکند و سبب به وجود آمدن ویژگیهای کاربردی موردنیاز در فولاد خواهد شد.

عملیات حرارتی فولاد اتومات، یکی از مهمترین و کارآمدترین عملیات های ساخت این فولاد است.

این عملیات، عملیاتی پیچیده و منحصر به فرد بوده و جهت پیشبرد اهداف صنعتی، به صورت اصولی و با استفاده از تجهیزات صنعتی انجام میشود.

مشخصات فنی فولاد اتومات

فولاد اتومات، از کاربردی ترین و کارآمدترین فولاد های موجود در صنعت است.

این فولاد مشخصات فنی منحصر به فردی داشته و از ویژگیها و استانداردهای مختلفی برخوردار میباشد.

جهت آشنایی بیشتر شما با فولاد اتومات، در ادامه به برخی از مشخصات فنی فولاد اشارهای خواهیم داشت.

۱- ترکیبات شیمیایی فولاد اتومات

ترکیبات شیمیایی که در فولاد اتومات به کار برده شده است، متفاوت از سایر فولادهای رایج در صنعت میباشد.

این ترکیبات شامل عناصری شیمیایی مانند کربن، منگنز، سولفور، فسفر، سیلیسیم، گوگرد و… است که با درصد ها و مقادیر گوناگون در این فولاد وجود دارند و سبب القای برخی ویژگی ها به فولاد می شوند.

۲- خواص مکانیکی فولاد اتومات

یکی دیگر از مشخصات فنی فولاد اتومات، خواص مکانیکی این فولاد است. این فولاد خواص مکانیکی همچون سختی و استحکام مناسب، برخورداری از ویژگی استحکام کششی، برخورداری از قابلیت ماشین کاری و تراشکاری، انعطاف پذیری و… دارد و به دلیل وجود این خواص مکانیکی، شناخته شده است.

همچنین، باید گفت که فولاد های اتومات، دارای ویژگی مقاومت به سایش هستند و برای نواحی که تحت فشار فرسایش قرار دارند، مناسب می باشد.

۳- حرارت پذیری

فولادهای اتومات به دلیل فرایند ساختی منحصر به فردی که دارند، از قابلیت حرارت پذیری برخوردارند.

فولاد اتومات شرایط پیچیده و عملیات حرارتی منحصر به فردی را حین تولید تجربه میکند و به همین دلیل دارای حرارت پذیری مناسبی می باشد.

قابلیت حرارت پذیری فولاد اتومات، یکی از مشخصات فنی و اصلی این فولاد به شمار میرود.

۴- مقاومت بالا در برابر خوردگی

مقاومت بالای فولادهای اتومات در برابر خوردگی، یکی دیگر از ویژگیها و مشخصات فنی این فولاد به شمار میرود. وجود این ویژگی سبب شده که بتوان از این نوع فولاد در مکانهایی با رطوبت بالا و حضور مواد خورنده همچون مواد شیمیایی، استفاده کرد و از مزایای ساخت آنها بهرهمند شد.

۵- برخورداری از قابلیت ماشین کاری و تراشکاری

فولادهای اتومات، از قابلیت ماشین کاری و تراشکاری برخوردارند. همانطور که پیشتر به آن اشاره شد، برای ساخت فولاد اتومات از مقداری سرب با درصدهای متفاوت استفاده میکنند.

حضور این عنصر، سبب ماشین کاری بهتر و تراشکاری آسانتر این فولاد خواهد شد.

همچنین، امکان ماشین کاری و تراشکاری فولادهای اتومات با حضور عناصری همچون گوگرد، سرب و فسفر، امکانپذیر شده است. این قابلیت از مشخصات فنی اصلی برای فولادهای اتومات به شمار میرود.

۶- طول عمر بالا

مشخصه فنی دیگر فولادهای اتومات، طول عمر بالای این فولادها میباشد. برخورداری از ویژگیهایی همچون مقاومت در برابر اصطکاک و فرسایش، مقاومت در برابر خوردگی، استحکام استاندارد و قابلیت ماشین کاری، از ویژگیها و قابلیتهای ضروری این فولاد به شمار میرود که سبب افزایش طول عمر مفید فولادهای اتومات شده است.

۷- امکان شکل پذیری و تغییر در ابعاد

امکان شکل پذیری و تغییر در ابعاد فولادهای اتومات وجود دارد و این مشخصه، یکی از کاربردیترین دلایل استفاده از فولادهای اتومات به شمار میرود. عناصر آلیاژی موجود در فولادهای اتومات امکان شکل پذیری آسان و تغییر در ابعاد این فولادها را فراهم ساختهاند.

در نتیجه، امکان تغییر در ابعاد این فولاد برای دستیابی به ساخت تجهیزات گوناگون وجود دارد.

با توجه به موارد گفته شده، میتوان یادآور شد که مشخصات فنی فوق العاده و قابلیتهای بینظیر فولادهای اتومات، امکان استفاده از این فولادها را در انواع صنایع و برای ساخت انواع تجهیزات صنعتی میسر ساخته است.

نحوه اجرای عملیات حرارتی فولاد اتومات

همانطور که گفته شد، عملیات حرارتی فولاد اتومات به صورت متنوع و بر روی فولادهای اتومات انجام شده و شامل چند مرحله متفاوت است.

این عملیات تحت نظارت کارشناسان و متخصصان و با استفاده از دستگاهها و تجهیزات صنعتی، صورت گرفته و مراحل و نحوه اجرای عملیات حرارتی را میتوان به مراحل زیر تقسیم کرد.

۱- آبکاری فولاد اتومات

در نخستین مرحله از مراحل ساخت فولاد اتومات، این فولاد در دمای بسیار بالایی گرم شده و سپس بلافاصله در محیطهایی همچون روغن و آب قرار گرفته تا عملیات خنکسازی انجام شود و این فولاد به دمای معمول برسد. آبکاری فولاد اتومات، یکی از مهمترین مراحل ساخت این فولاد به شمار میرود که سبب افزایش سختی و استحکام این فولاد خواهد شد.

۲- حرارت دهی فولاد اتومات

از دیگر مراحل ساخت و اجرای فولاد اتومات میتوان به مرحله حرارت دهی اشاره نمود که پس از آبکاری انجام میشود. در این مرحله فولاد در دمای بسیار بالا قرار گرفته و به صورت پیوسته و در فواصل زمانی بسیار زیاد خنک سازی میشود.

حرارت دهی فولاد، از جمله مراحل مهم جهت اجرای فولاد اتومات به شمار میرود و این مرحله، از تفاوتهای اصلی میان این فولاد و سایر فولادها را رقم خواهد زد.

حرارت دهی فولاد اتومات، سبب کاهش میزان سختی و افزایش استحکام، دوام، طول عمر و انعطاف پذیری فولاد خواهد شد.

۳- بهبود کیفیت حرارتی فولاد

برای دستیابی به ویژگیها و مشخصات فنی القایی در فولاد، بهبود کیفیت حرارتی و همچنین، برای بهبود میزان سختی و مقاومت به سایش و فرسایش، فولاد در دماهای پایینتر و منفی قرار گرفته و به صورت پیوسته خنک میشوند. این مرحله از ساخت فولادهای اتومات، جهت ارتقا میزان کیفیت حرارتی فولاد انجام میشود.

۴- ترمیم حرارتی فولاد

ترمیم حرارتی فولاد با هدف دستیابی به کاهش میزان سختی و بهبود کیفیت ذره های فولادی صورت میپذیرد. البته باید بدانید که جهت ترمیم حرارتی، ابتدا فولاد در دمای بسیار بالا قرار گرفته و پس از آن به آرامی خنک میشود.

توجه داشته باشید که ترمیم و تنظیم حرارتی فولاد، جهت تنظیم ویژگیهای مورد نظر و به وجود آوردن مقاومت بالای یا کاهش آن، در فولاد انجام میشود.

۵- خنک سازی نهایی و نرمال سازی

خنک سازی نهایی فولاد با تنظیم ساختار فلزی موجود در آن همراه است. در این مرحله، فولاد دوباره در دماهای بسیار بالا قرار گرفته و پس رسیدن به کیفیت مناسب و بهبود کیفی در نواحی پوسته و نواحی داخلی، خنک سازی میشوند. دمای فولاد در این مرحله به صورت پیوسته کاهش پیدا میکند و این فرایند سبب تنظیم ساختار فلزی خواهد شد.

نحوه اجرای عملیات حرارتی فولاد اتومات، با توجه به نوع فولاد تولید شده متفاوت است و همواره باید با استفاده از دستگاهها و تجهیزات مناسبی انجام شود.

انواع گریدهای فولاد اتومات

فولادهای اتومات کاربردهای گستردهای را در صنعت دارند و نقش تاثیرگذاری در ساخت تجهیزات صنعتی ایفا کردهاند. به همین دلیل، امروزه انواع گریدهای مختلف از فولادهای اتومات ساخته و به مرحله تولید رسیده اند.

فولادهای اتومات بر اساس نوع خواص مکانیکی، میزان شکل پذیری و انعطاف پذیری، ویژگیهای حرارتی، ویژگیهای شیمیایی و… به گروهها و گریدهای مختلفی تقسیم شدهاند.

در ادامه به برخی از انواع گریدهای فولاد اتومات اشارهای خواهیم داشت.

۱- فولاد اتومات ۱۲۱۴

فولاد اتومات ۱۲۱۴، یکی از گریدهای این فولاد به شمار میرود که دارای مقدار زیادی سولفور در ساختار خود میباشد. درصد بالای عنصر سولفور در فولاد اتومات ۱۲۱۴، قابلیت ماشین کاری این فولاد را افزایش داده است. همچنین، این گرید فولاد اتومات، دارای درصدهای مناسبی از آهن و منگنز میباشد که باعث استحکام و مقاومت بالا به خوردگی می باشد.

۲- فولاد اتومات ۱۲۱۵

فولاد اتومات ۱۲۱۵، یکی دیگر از گریدهای این فولاد به شمار میرود که از قابلیت ماشین کاری و تراشکاری مناسبی برخوردار است. گرید ۱۲۱۵ فولاد اتومات حاوی درصدهای مناسبی از تلوریم و سولفور میباشد. حضور این دو عنصر در ساختار فولاد اتومات ۱۲۱۵، برای افزایش قابلیت ماشین کاری و تراشکاری ضروری میباشد.

۳- فولاد اتومات ۱۱۴۴

از دیگر گریدهای فولاد اتومات میتوان به فولاد اتومات ۱۱۴۴ اشاره کرد. تفاوت اصلی فولاد اتومات ۱۱۴۴ با سایر فولادهای تولید شده، در میزان کربن موجود در این فولاد میباشد.

جالب است بدانید که مقدار کربن به کار رفته در فولاد اتومات ۱۱۴۴، متوسط است و به همین دلیل، این فولاد مقاومت خوبی در برابر خستگی از خود نشان میدهد و از قطعات پویا در صنعت به شمار میرود.

۴- فولاد اتومات ۸۶۲۰

فولاد اتومات ۸۶۲۰، گریدی از فولاد های اتومات است که دارای مقدار بسیار بالای کروم و مولیبدن میباشد. درصد بالای کروم و مولیبدن در گرید ۸۶۲۰ فولاد اتومات سبب شده تا این فولاد مقاومت مناسبی در برابر خستگی و سایش از خود نشان دهد.

جالب است بدانید که فولاد اتومات ۸۶۲۰، به عنوان فولادی مناسب برای قطعات پویا و قطعات دارای بار فراوان شناخته شده است.

۵- فولاد اتومات ۴۱۴۰

از دیگر گریدهای فولاد اتومات، میتوان به فولاد اتومات ۴۱۴۰ اشاره کرد. فولاد اتومات ۴۱۴۰، با عنوان یک فولاد آلیاژی مقاوم شناخته شده است. این فولاد آلیاژی دارای محتوای کروم و مولیبدن بسیار بالا میباشد که به دلیل استحکام و مقاومت بالا برای تولید تجهیزات صنعتی با ویژگی استحکام و دوام مناسب، برخوردار است.

۶- فولاد اتومات ۵۲۱۰۰

فولاد اتومات ۵۲۱۰۰، دارای مقدار بسیار زیادی عنصر کروم است. این فولاد، به دلیل ویژگی های منحصر به فرد و کاربردهای گوناگون است و برای استفاده و ساخت انواع رولرها، انواع تجهیزات و… به کار برده میشوند.

هر یک از گریدهای فولاد اتومات، برای کاربرد ها و مصارف خاصی به کار رفته و هر یک بر اساس نیاز ها و شرایط محیطی گوناگون و برای ساخت تجهیزات صنعتی، به کار برده می شوند.

معایب فولاد اتومات

فولاد اتومات، یکی از پرکاربردترین فولادهای موجود در صنعت به شمار میرود.

این فولاد در صنایعی همچون صنعت خودروسازی، صنعت تولید انواع تجهیزات، ابزارآلات و ماشین آلات کشاورزی، ساخت صنایعی که وابسته به فلز هستند و تولید قطعات، به کار برده میشود.

اما این فولاد علاوه بر مزایا و کاربردهای بالا، دارای معایبی نیز میباشد.

در ادامه، به برخی از معایب فولاد اتومات اشارهای خواهیم داشت.

۱- کمبود میزان مقاومت به حرارت

یکی از بزرگترین معایب گریدهای فولاد اتومات، کمبود میزان مقاومت این فولاد در برابر حرارت میباشد. بهتر است بدانید که برخی از گردهای فولاد اتومات، ممکن است در دماهای بالا کاهش مقاومت را از خود نشان دهند. کمبود میزان مقاومت فولادهای اتومات در برابر حرارت، برای برخی کاربردهای خاص بسیار حائز اهمیت است، اما از معایب این فولاد به شمار میرود.

۲- حساسیت به فشارهای مکانیکی

یکی دیگر از معایب فولادهای اتومات، حساسیت برخی گریدهای این فولاد به فشارهای مکانیکی یا نقص های مکانیکی میباشد. توجه داشته باشید که اگر فولاد اتومات به صورت غیر استاندارد و نادرستی تولید شود یا در فرایند ترمیم حرارتی ناصحیح و غیر اصولی شرکت کند، ممکن است حساسیت شدیدی به نقصهای مکانیکی و فشارهای مکانیکی از خود نشان دهد.

۳- شکنندگی و ضعف ساختاری (ساخت با درصد کربن بالا)

از دیگر معایب گریدهای مختلف فولاد اتومات میتوان به شکنندگی و ضعف ساختاری این فولاد اشاره کرد. توجه داشته باشید در فولادهایی که از درصد کربن بالا در فرایند ساخت آنها استفاده میشود، قابلیت شکنندگی و ضعف ساختاری به وجود خواهد آمد. البته شکنندگی فولاد اتومات، نتیجه تولید فولادهای اتومات به صورت غیر استاندارد میباشد.

۴- ماشین کاری و تراشکاری ضعیف (ساخت با درصد کربن بالا)

ماشین کاری و تراشکاری ضعیف فولاد اتومات، در نتیجه ساخت برخی از گرید های آن با فولادهایی با کربن بالا به وجود میآید. در واقع در گریدهای فولادی که میزان کربن در آنها به مقدار بسیار بالایی اعمال میشود، قابلیت ماشین کاری و تراشکاری به شدت کاهش یافته و یا از بین میرود. البته، باید توجه داشت که هرچه سختی فولاد کاهش پیدا کند و فولاد قابلیت شکنندهتری پیدا کند، بیشتر برای ماشین کاری به کار برده میشود، اما درصد بالای کربن در فولادهای اتومات سبب کاهش این قابلیت شده و خواص مکانیکی را تا حدود زیادی کاهش خواهد داد.

۵- محدودیت در برخی ویژگیهای فولاد اتومات

یکی دیگر از معایب گریدهای مختلف فولاد اتومات، آن است که تمامی این گردها ویژگیهای یکسانی نداشته و ممکن است برخی از آنها از مقاومت در برابر خوردگی یا مقاومت حرارتی برخوردار نباشند یا محدودیت چشمگیری داشته باشند. محدودیت در ویژگیهای فولاد اتومات، پردازش دشوارتری را در این فولادها به ارمغان خواهد آورد و میزان استفاده از آنها را به شدت کاهش خواهد داد.

معایب فولاد اتومات، بسته به نوع گرید و کاربردهای مورد نظر در صنعت متفاوت است. بهتر است تولید فولادهای اتومات در حضور متخصصین و با توجه به نیازها، شرایط کاری و اهداف پروژه تعیین شود.

جالب است بدانید که در سالهای اخیر میزان تولید فولاد اتومات با توجه به خواص و ویژگیهای فنی این فولاد، افزایش پیدا کرده است و این فولاد به دلیل قابلیت شکل پذیری با عنوان فولادهای خوش تراش نیز شناخته میشوند.