فولاد کشته شده چیست؟

رشد روز افزون علم و فناوری و همینطور پیشرفت صنایع گوناگون در زمینه های مختلف صنعتی، سبب استفاده گسترده از فولاد در انواع صنایع شده است.

ساخت و بهرهبرداری از فولادها و آلیاژهای فولادی سبب شده که امروزه تعداد بیشماری از انواع فولاد ساخته شود و به بهرهبرداری برسد.

تولید انواع فولاد عملیاتی بسیار ضروری به شمار میرود چرا که پیشرفت صنایع کشور، در گرو تولید انواع فولاد میباشد. این دلایل سبب شدهاند تا استفاده از عنصر ارزشمند فولاد در تمام زمینههای صنعتی به صورت گسترده انجام شود و همینطور، فولاد های متنوع، تحت شرایط و فرایندهای پیچیده به مرحله ساخت رسند.

فولاد کشته شده یکی از انواع فولاد میباشد که به دلیل فرایند ساخت منحصر به فرد، اصطلاح کشته شده را از آن خود کرده است.

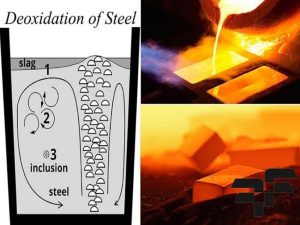

این فولاد یکی از انواع فولاد تولیدی است که در پروسه اکسید زدایی قرار گرفته و تحت این شرایط، اکسیژن اضافی خود را از دست داده است.

پروسه اکسید زدایی در فولاد کشته شده سبب شده تا این فولاد از تشکیل رسوبهای کربن به کار رفته و همینطور آهن، حفرات و… حفظ شود و به عنوان یک فولاد استاندارد و مهم در زمینه صنعت به کار گرفته شود.

در ادامه به نحوه تولید فولاد کشته شده، خواهیم پرداخت.

فرآیند ساخت تمامی فولادهایی که توسط تولید کنندگان به مرحله تولید میرسند، شامل شرکت در فرایند ذوب شدن و مبدل شدن به فولاد مذاب میباشند.

فولاد کشته شده از این قاعده مستثنی نیست و این فولاد نیز مانند سایر فولادهای ساختی، ابتدا در فرایند ذوب شدن شرکت کرده و سپس به فولاد مذاب تبدیل میشود.

برخلاف سایر فولادهای تولید شده، فولاد کشته شده در فرایند تولید، اکسیژن را به مقدار بسیار کم جذب میکند و ضمن آن، اکسیژن را طی کاهش دمای ذوب و انجماد از دست میدهد.

پروسه تولید فولاد کشته شده به گونهای است که در آن پیش از انجام عملیات ریختهگری ماده افزوده میشود که به اکسیژن زدایی و از دست دادن اکسیژن آن کمک خواهد کرد.

در نتیجه، زمانی که فولاد در حال انجماد قرار دارد، میزان حفرات گازی بسیار کاهش یافته و این حفره ها به کمترین مقدار می رسند.

توجه داشته باشید که فولاد کشته شده به دلیل فرآیند ساخت منحصر به فرد و از دست دادن اکسیژن، از ویژگیهای منحصر به فردی برخوردار است که از جمله آنها میتوان به موارد زیر اشاره کرد.

۱- فولاد کشته شده از ساختار شیمیایی یکنواخت و همگنی برخوردار است.

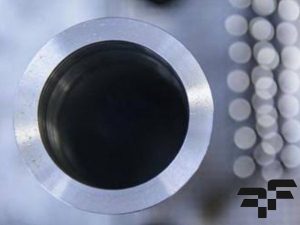

۲- فولاد کشته شده هیچگونه تخلخل گازی نداشته و عاری از حفرات رایج میباشد.

۳- در فرایند ساخت فولاد کشته شده، از روش تولید آرام کمک گرفته میشود.

۴- برای ساخت فولاد کشته شده، از پروسه اکسیژن زدایی، به کمک عناصری همچون آلومینیوم، منگنز و سیلیسوم، کمک گرفته میشود.

خواص و ویژگیهای بسیار عالی فولاد کشته شده، سبب استفاده انبوه از این فولاد در صنایع گوناگون، شده است. همچنین، این فولاد یکی از خاصترین فولادهایی است که پس از بهرهبرداری، به مصرف میرسد.

هدف از تولید فولاد کشته شده

نیاز گسترده به فولاد کشته شده، سبب استفاده عمده از این فولاد در صنعت شده است.

تولید فولاد کشته شده، معمولاً با هدف دستیابی به ویژگیهای منحصر به فرد و ارتقا یافته در فولاد صورت میگیرد. همانطور که میدانید، فولاد کشته شده تفاوتهای ویژهای نسبت به سایر فولادهای رایج دارد و وجود این تفاوتها سبب شده تا در انواع صنایع گوناگون همچون صنایع ساخت و ساز، صنایع هوا و فضا، صنایع نفت و گاز و پتروشیمی، صنایع نظامی و… از این فولاد، استفاده شود.

از جمله عوامل تولیدی برای دستیابی به اهداف ساخت فولاد کشته شده، میتوان به موارد زیر اشاره کرد.

۱- ارتقاء ویژگیهای مکانیکی فولاد

فولادهای کشته شده، معمولاً از ویژگی های منحصر به فردی همچون مقاومت بالا در برابر سایش و آسیبهای مکانیکی، مقاومت بالا در برابر خستگی، مقاومت بالا در برابر کشش و همینطور سختی و استحکام بسیار ویژهای برخوردار هستند.

این ویژگیها در فرایند ساخت فولاد کشته شده و توسط افزودن عناصری همچون کروم، مولیبدن و وانادیوم، در این فولاد به وجود میآیند.

۲- افزایش مقاومت در برابر اعمال فشار های سایشی

فولادهای کشته شده، از مقاومت بسیار بالا و منحصر به فردی در برابر اعمال فشارهای رایج در صنایع گوناگون برخوردار هستند.

به همین دلیل میزان استفاده از آنها در برای ساخت و تولید انواع مواد، بسیار بالا می باشد.

این فولاد معمولاً برای کاربردهایی که در آنها نیاز به فشار و فرایندهای فشار دهی بالا وجود دارد، به کار برده میشود.

۳- مقاومت بسیار بالا در برابر زنگ زدگی

از دیگر ویژگیهای قرار داده شده در فولاد کشته شده، میتوان به مقاومت بسیار بالای آن در برابر زنگ زدگی اشاره کرد.

از فولاد کشته شده برای استفاده در دستگاهها و تجهیزاتی که نیاز به خاصیت ضد زنگ دارند استفاده میشود. ویژگی ضد زنگ این فولاد، به دلیل افزودن عناصری همچون کروم و نیکل در فرایند ساخت آن میباشد.

همچنین، مقاومت بالا در برابر زنگ زدگی در این فولاد، سبب شده تا بتوان از آن در محیطهای مرطوب و معتدل هوایی نیز، استفاده کرد.

۴- افزایش پردازش دمای عملیاتی

از دیگر ویژگیهای به وجود آمده در فولاد کشته شده، امکان افزایش دمای عملیاتی آن میباشد. در نتیجه از فولاد کشته شده برای ساخت تجهیزات صنعتی که نیاز به قرارگیری طولانی مدت در معرض حرارت دارند، استفاده میشود.

علاوه بر موارد گفته شده، از جمله اهداف دیگر تولید فولاد کشته شده میتوان به تولید نمونههای مختلفی از فولاد، اشاره کرد. نمونه های فولاد کشته شده، شامل موارد زیر هستند.

۱- فولاد های کشته شده آلیاژی

از جمله نمونههای مختلف از فولاد کشته شده، میتوان به فولادهای آلیاژی اشاره کرد. در این گونه فولادها با افزودن آلیاژهای استاندارد خصوصیات مکانیکی خاصی به آنها اضافه شده است.

۲- فولادهای کشته شده ابزاری

فولادهای ابزاری، نوع دیگری از فولادهای کشته شده هستند که همانطور که از نامشان پیداست، برای ساخت و تولید انواع ابزارهای برشی و تخریبی در صنعت تولید میشوند.

۳- فولادهای نیتروژنه

فولادهای نیتروژنه، از جمله فولادهای کشته شده هستند که در فرایندهای خاص تولیدی صنعتی مورد استفاده قرار میگیرند.

۴- فولادهای اسپرینگ

فولادهای اسپرینگ، از جمله سختترین فولادهای کشته شده هستند که برای استفاده در صنایع خودروسازی و ساخت و ساز به مرحله تولید میرسند.

هدف از تولید فولاد کشته شده، ارتقاء ویژگیهای فولاد و همینطور پیشرفت روز افزون در زمینه تولید انواع فولاد، میباشد. با توجه به موارد گفته شده، این فولاد کمک شایانی به ارتقاء سطحی و ساختاري فولاد، کرده است.

کدام فولادها را میتوان اکسیژن زدایی کرد؟

اکسیژن زدایی، یک فرآیند مهم و منحصر به فرد برای تولید برخی از انواع فولاد، به شمار می رود. به کمک اکسیژن زدایی، می توان ویژگی ها و قابلیت های مهم و کاربردی را در انواع فولاد، اضافه کرد.

برخی از انواع فولاد که می توان آن ها را اکسیژن زدایی کرد، شامل موارد زیر هستند.

۱- آلومینیوم

می توان گفت، آلومینیوم یکی از بهترین انواع فولاد برای فرآیند جداسازی اکسیژن یا اکسیژن زدایی، به شمار می رود. این عنصر، در ساخت انواع صنایع بسیار کاربردی است و پروسه اکسیژن زدایی سبب افزودن ویژگی های منحصر به فرد در آن شده است.

۲- کلسیوم

کلسیوم از دیگر عناصری است که به صورت مناسب و استاندارد، میتوان آن را اکسیژن زدایی کرد. بسیاری از فرآیند های تولید فولاد وجود دارند که اکسیژن زدایی کلسیوم در آن ها حرف اول را می زند.

این عنصر یکی از کاربردی ترین و بهترین عناصر، برای اکسیژن زدایی، به شمار می رود.

۳- منگنز

عنصر منگنز را نیز می توان به صورت مناسبی اکسیژن زدایی کرد و با به وجود آوردن خواص و ویژگی هایی منحصر به فرد در آن، از ویژگی های آن در ترکیب با سایر عناصر همچون سیلیسیوم، برای شرکت در کاربرد های متنوع، استفاده کرد.

۴- سیلیسیوم

گرچه حضور سیلیسیوم به عنوان عنصری که میتوان آن را اکسیژن زدایی کرد، اهمیت دارد. اما این عنصر کاربرد های ویژه و شایانی نداشته و صرفا در ترکیب با سایر عناصر شرکت دارد.

عناصر گفته شده، نوعی از انواع عناصر اکسیژن زدا، به شمار می روند.

این عناصر به دلیل کاربرد های ویژه در فرایند های اکسیژن زدا و شرکت در فرآیند های تولیدی صنایع، حضور ضروری دارند.

فرایند تولید فولاد کشته شده

فرایند تولید فولاد کشته شده، با به عمل رسیدن انواع واکنشهای شیمیایی و همینطور افزودن آلیاژها و عناصر گوناگون در مراحل ساخت، صورت میگیرند.

جالب است بدانید که در فرایند تولید این فولاد، به صورت ویژهای از آلومینیوم کمک گرفته میشود.

در ادامه به شرح مراحل کلی فرایند تولید فولاد کشته شده، خواهیم پرداخت.

۱- آماده سازی مواد اولیه

پیش از تولید هر فولاد، نیاز به فراهم کردن و آماده سازی مواد اولیه داریم. فولاد کشته شده نیز از این قاعده مستثنی نیست و مرحله نخست از فرایند تولید آن شامل آماده کردن مواد اولیه همچون آلومینیوم، کربن، آهن، منیزیم و سایر عنصر ها و تجهیزات مورد نیاز است.

۲- فراهم کردن مخلوطی یکنواخت

پس از آماده سازی مواد اولیه، باید تمامی مواد با هم مخلوط شوند تا به صورت یکنواخت با یکدیگر ترکیب شوند و مخلوط مورد نیاز برای تولید، به دست بیاید.

۳- ذوب مخلوط

پس از مخلوط شدن مواد اولیه، تمامی این مواد باید در دماهای بالا و درون کورههای الکتریکی استاندارد، قرار گیرند. قرار دادن مواد اولیه تحت این شرایط، به منظور ذوب شدن آنها و همینطور ترکیب شدن بهتر مواد، انجام میشود.

۴- واکنش های آلومینیوم

هنگام ذوب مخلوط و به منظور جداسازی اجزای موجود برای تشکیل فولاد کشته شده، عنصر آلومینیوم در دمای بسیار بالای این محلول، اکسیژن را از آهن جدا می کند.

۴- اکسیژن زدایی

پس از ذوب کامل مخلوط یکنواخت و در حین عملیات سردسازی، فرایند اکسیژن زدایی شکل میگیرد. اکسیژن زدایی، با برداشت اکسیژن از مواد مذاب فولاد، روی می دهد. این عملیات در اکثر مواقع، با اضافه کردن آلومینیوم یا منیزیم به محلول مذاب در حال انجماد، صورت میگیرد.

۵- تولید فولاد

پس از اکسیژن زدایی، فولاد به مرحله تصفیه و تولید رسیده و پس از تغییرات در ترکیبات آلیاژی و تنظیمات و افزودن ویژگیهایی همچون خصوصیتهای فیزیکی و مکانیکی منحصر به فرد، به تولید نهایی میرسد.

توجه داشته باشید که تولید انواع فولاد کشته شده برای کاربرد در صنایع خودروسازی، ساخت ریلها و قطعات ریلی قطار، شمشهایی با ابعاد گوناگون و… به صورت گسترده مورد استفاده قرار گرفته است.

همچنین ایمنی و ویژگیهای بسیار عالی فولاد، میزان کاربرد آنها را افزایش داده است.

انواع اکسیژن زدایی فولاد

همانطور که پیش تر به آن اشاره شد، اکسیژن زدایی فرایندی است که برای تولید برخی از انواع خاص فولاد از آن استفاده میشود.

در واقع، اکسیژن زدایی یک فرایند و پروسه مهم و حیاتی است و انجام آن نوع فولاد و ویژگیهای یک فولاد را تعیین میکند.

با توجه به این موضوع، انواع مختلفی از فولادهای اکسیژن زدایی شده وجود دارند که در ادامه به آنها اشاره خواهیم کرد.

۱- فولادهای آرام

فولادهای آرام در صورتی تولید میشوند که فرایند اکسیژن زدایی در فولاد، به طور کامل و با درجات بسیار بالای اکسیژن زدایی انجام شود.

در فولادهای آرام اکسیژن، تقریبا به صورت کامل حذف میشود و فولاد آرام ساخته میشود. در این فرایند معمولاً اکسیژدایی فولاد طوری انجام میشود که امکان وجود مونوکسید کربن حین عملیات سردسازی وجود نداشته باشد. همینطور لازم به ذکر است که بدانید میزان اکسیژن در فولادهای آرام یا همان فولادهای کشته شده، حدود یک دهم درصد است.

از فولاد های آرام برای تولید ورق های فولادی، تیرآهن های ساختمانی و… استفاده می شود.

۲- فولادهای نیمه آرام

فولادهای نیمه آرام از انواع دیگری از فولاد هستند که اکسیژن زدایی در آنها انجام شده است.

در این فولاد همانطور که از نامش مشخص است فرایند اکسیژن زدایی به صورت ناقص و میانه، صورت میگیرد. در واقع لازم است بدانید که در فرایند تولید فولاد نیمه آرام، اکسیژن به صورت کامل از بین نمیرود و مقداری از آن باقی مانده و کربن موجود در فولاد مذاب واکنش میدهد. سپس در عملیات سردسازی و طی واکنش اکسیژن و کربن، گاز مونوکسید کربن تولید میشود.

توجه داشته باشید که برخلاف فولادهای آرام، میزان کربن در فولادهای نیمه آرام حدود ۰.۱۸٪ تا ۰.۳۲٪، متغیر می باشد.

از فولادهای نیمه آرام برای ساخت تجهیزات و ابزار آلات در پروسههای ساختمانی استفاده میشود.

۳- فولادهای ناآرام

فولادهای ناآرام، نوع دیگری از انواع فولادهای اکسیژن زدایی شده میباشند. این فولادها به طور معمول دارای محتواهایی همچون کربن و منگنز میباشند و در حضور این عناصر، اکسیژن زدایی میشوند.

جالب است بدانید که فولادهای ناآرام معمولاً پس از اکسیژن زدایی در فرایندهای نورد و شکل دهی قرار میگیرند. از فولادهای ناآرام برای تولید انواع ورقهای فولادی مستحکم و الکترودهای رایج صنعت الکترونیک، استفاده میشود.

فرایند ساخت و اکسیژن زدایی، سبب تولید انواع فولاد و به مصرف رسیدن حداکثری آنها در انواع صنایع گوناگونی همچون خودروسازی ساختمان سازی، الکترونیک، پتروشیمی و… شده است.

از این رو میتوانیم نتیجه بگیریم که فرایند اکسیژن زدایی برای تولید انواع فولاد، ضروری و مهم محسوب میشود.

تفاوت فولاد آرام و ناآرام

همانطور که گفته شد، فولادهای آرام و ناآرام تفاوتهای شایانی داشته و این تفاوتها سبب ارائه کاربردهای گوناگون از آنها شده است.

در ادامه به برخی از تفاوتهای فولاد ناآرام و آرام، اشاره خواهیم کرد.

۱- مقدار کربن و سیلیسیم

فولاد ناآرام، طبق فرایند اکسیژن زدایی خاص مقدار کربن و سیلیسیم بسیار کمتری نسبت به فولاد آرام دارد. وجود کربن و سیلیسیم کمتر در این فولاد، سبب شده تا برای شرکت در عملیاتهایی همچون نورد، قطعه سازی، تولید ورقههای فولاد و… فولادی مناسب محسوب شود.

اما در مقابل فولاد آرام، از مقدار سیلیسیم و کربن بیشتری نسبت به فولاد ناآرام برخوردار بوده و وجود این عناصر، سبب ایجاد خصوصیات و ویژگیهای منحصر به فرد فیزیکی و مقاومتی در آن شده است.

۲- میزان کربن مونوکسید

فولاد ناآرام در فرایند اکسیژن زدایی، از مقدار کربن مونوکسید بیشتری نسبت به فولاد آرام برخوردار بوده و مقدار و درصد کربوم مونوکسید در هر یک از این دو فولاد، از تفاوتهای اصلی آنها محسوب میشود.

۳- میزان اکسیژن زدایی

همانطور که به آن اشاره شد، میزان اکسیژن زدایی در فولاد آرام، بسیار بیشتر از فولادهای ناآرام میباشد. در واقع فرایند اکسیژن زدایی در فولادهای آرام، تقریباً ۱۰۰ بوده ولی در فولادهای ناآرام، این مقدار بسیار ناچیز میباشد.

مقدار اکسیژن زدایی در هر یک از این دو فولاد، متغیر و از تفاوتهای اصلی فولادهای آرام و ناآرام محسوب میشود.

۴- کیفیت ساختاری و عملکردی

از تفاوتهای عمده فولاد ناآرام و آرام میتوان به میزان کیفیت ساختاری و عملکردی این دو فولاد، اشاره کرد. کیفیت ساختاری و همینطور کیفیت عملکردی فولاد آرام بسیار بهتر و بیشتر از فولاد ناآرام بوده و به همین دلیل است که کاربردهای فولاد آرام، از فولاد ناآرام در زمینه صنعت پیشی گرفته است.

۵- قیمت

تفاوت هایی قیمتی، بین فولادهای آرام و ناآرام وجود دارند. در واقع قیمت فولاد آرام بسیار بیشتر از فولاد ناآرام بوده و دلیل این تفاوت قیمت، سختی و پیچیدگی مراحل ساخت و تولید این فولاد میباشد.

۶- استحکام

فولاد آرام، استحکام بسیار بیشتری نسبت به فولاد ناآرام دارد و میزان مقاومت و استحکام این فولاد سبب شده تا به صورت گسترده و برای ساخت تجهیزات صنعتی و دستگاههایی که نیاز به مقاومت بالا دارند، از آن استفاده شود.

در سالهای اخیر و با توجه به افزایش استحکام و مقاومت فولاد آرام، امکان دستیابی به پروژههای پیشرفته صنعتی فراهم شده است.

بهتر است بدانید که فولاد کشته شده یکی از با کیفیتترین و کاربردیترین فولادهای تولیدی میباشد که امروزه به یکی از ضروریترین فولادها در زمینه صنعت تبدیل شده است و وجود آن برای بسیاری از صنایع ضروری محسوب میشود.