کاربرد فولاد سمانته در صنایع

کاربرد فولاد سمانته در صنایع به دلیل ویژگی های خود مانند مقاومت بالا در برابر خوردگی، تحمل بار های سنگین، و قابلیت تشکیل شکل و جوش پذیری، در صنایع مختلف مورد استفاده قرار می گیرد.

این فولاد معمولاً در ساخت و ساز، خودرو سازی، صنعت دریایی، ابزار های برش و فرز، ماشین آلات کشاورزی، و صنایع نفت و گاز به کار می رود.

همچنین، در تولید وسایل اجتماعی مانند قطعات لوازم خانگی نیز ممکن است استفاده شود.

فولاد سمانته یک نوع فولاد است که با افزودن عناصر آلیاژی مانند کروم، منگنز، وانادیوم و مولیبدن به آهن تقویت شده است.

این نوع فولاد به دلیل خواص مکانیکی بالا، مقاومت در برابر خوردگی و سایش، قابلیت جوشکاری و قابلیت تشکیل پذیری مناسب در صنایع مختلف استفاده می شود.

به عنوان مثال، فولاد سمانته در صنایع خودرو سازی برای تولید قطعات اصلی مانند شاسی، جعبه های دنده و سطح پوش ها استفاده می شود.

همچنین در صنایع ساختمان سازی برای تولید قطعات سازه ای پر استفاده است.

این فولاد همچنین در صنایع هوافضا، نفت و گاز، صنعت دریایی و صنایع دفاع و امنیت نظامی نقش مهم دارد.

به طور کلی کاربرد فولاد سمانته در صنایع به دلیل خواص فیزیکی و مکانیکی برتر خود، در صنایع مختلف از جمله صنایع ساختمان سازی، خودرو سازی، هوافضا و صنایع نظامی استفاده می شود.

سمانته کردن فولاد یک روش پرکاربرد در صنعت ساخت و ساز است و دارای مزایای زیر است.

۱- افزایش مقاومت

سمانته کردن فولاد باعث افزایش مقاومت آن در برابر فشار، کشش و خمش می شود.

این باعث می شود که فولاد بتواند بار های سنگین را تحمل کند و در ساختمان ها و پل ها استفاده شود.

۲- افزایش دوام

سمانته کردن فولاد باعث افزایش دوام آن در برابر خوردگی، زنگ زدگی و حساسیت به عوامل جوی می شود.

این باعث می شود که فولاد در برابر عوامل آب، هوا و تغییرات دما مقاومت بالاتری داشته باشد.

۳- افزایش قابلیت تحمل لرزه

سمانته کردن فولاد باعث افزایش قابلیت تحمل لرزه آن می شود.

این به خصوص در مناطق زلزله خیز بسیار مهم است و باعث کاهش خطرات ناشی از زلزله می شود.

۴- افزایش قابلیت انعطاف پذیری

سمانته کردن فولاد باعث افزایش قابلیت انعطاف پذیری آن می شود.

این به معنای توانایی فولاد در تحمل تغییر شکل بدون شکست است و باعث می شود که فولاد در ساختمان ها و سازه های پویا مورد استفاده قرار گیرد.

۵- کاهش وزن

سمانته کردن فولاد باعث کاهش وزن آن می شود.

این به خصوص در صنایع هوا فضا، خودرو سازی و ساختمان سازی بسیار مورد توجه است، زیرا کمک می کند تا وزن نهایی محصول را کاهش داده و عملکرد بهبود یابد.

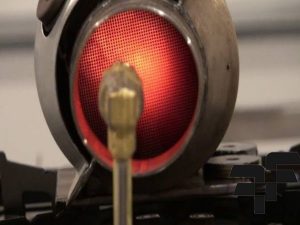

۶ – قابل استفاده در شرایط داغ

فولاد سمانته شده قابل استفاده در شرایط داغ است و می تواند در برابر حرارت بالا و آتش از خود محافظت کند.

صنایع وابسته به فولاد سمانته

سمانته کردن فولاد به معنای تغییر ساختار داخلی فولاد است تا خواص آن بهبود یابد. در این روش، فولاد با گرمایش به دمای بالا می رسد و سپس به صورت کنترل شده خنک میشود.

این عمل باعث تغییر در ساختار کریستالی فولاد می شود و باعث افزایش سختی، مقاومت و دوام آن می شود.

همچنین، سمانته کردن فولاد می تواند منجر به تغییر در خواص مکانیکی، الکترو مغناطیسی و حرارتی آن شود.

صنایع مختلفی وجود دارند که به طور مستقیم یا غیرمستقیم به فولاد سمانته وابسته هستند.

برخی از این صنایع عبارتند از:

۱- صنعت خودرو سازی

فولاد سمانته به عنوان مواد اصلی در تولید بدنه خودرو ها و قطعات مهمی مانند تعلیق و قطعات موتور به کار می رود.

۲- صنعت ساختمانی

در ساخت و ساز ساختمان ها، پل ها و سازه های بزرگ از فولاد سمانته بهره برداری می شود.

۳- صنعت دریایی

کشتیسازی و تجهیزات دریایی از جمله حوزه هایی هستند که از فولاد سمانته برای تولید قطعات مانند کشتی ها، قایق ها و تجهیزات دریایی مختلف استفاده می کنند.

۴- صنعت نفت و گاز

تجهیزات نفتی و گازی اغلب به دلیل مقاومت به شرایط آب و هوایی سخت و خوردگی از فولاد سمانته ساخته می شوند.

۵- صنعت ابزار های برش و فرز

ابزار هایی که برای برش، حکاکی یا فرز کاری استفاده می شوند، از فولاد سمانته ساخته می شوند.

۶- صنعت ماشین آلات کشاورزی

در تولید تجهیزات و ماشین آلات مورد استفاده در کشاورزی نیز از فولاد سمانته استفاده می شود.

۷- صنایع معدنی

در استخراج و فرآوری مواد معدنی نیز از تجهیزات ساخته شده از فولاد سمانته استفاده می شود.

۸- صنعت ابزار های دقیق

ابزار های دقیق مانند ابزار های پزشکی، ابزار های آزمایشگاهی و ابزار های دقیق دیگر نیز ممکن است از فولاد سمانته تشکیل شوند.

به طور کلی، فولاد سمانته به عنوان یک ماده ساختمانی متعدد کاربرد در صنایع مختلف از جمله صنایع سنگین و سبک بهره برداری می شود.

سمانته کردن فولاد معایب خاص خود را دارد به همین دلیل برخی از معایب سمانته کردن فولاد عبارتند از:

۱- هزینه

سمانته کردن فولاد نیاز به تجهیزات و فرآیند های خاصی دارد که ممکن است هزینه بر باشد.

این شامل هزینه های مربوط به تجهیزات، مواد شیمیایی و نیروی انسانی است.

۲- پیچیدگی

سمانته کردن فولاد یک فرآیند پیچیده است و نیاز به دقت و تخصص بالا دارد.

اشتباه در اجرای صحیح فرآیند ممکن است منجر به کاهش خواص مکانیکی و سخت شدگی فولاد شود.

۳- زمان

سمانته کردن فولاد زمان بر است.

بستگی به نوع فولاد و روش سمانته، زمان لازم برای تحقق عملیات مختلف متفاوت است.

این مسئله ممکن است باعث تأخیر در تولید گردد.

۴- حساسیت به حرارت

در صورت عدم رعایت دما و زمان مناسب در فرآیند سمانته کردن، فولاد ممکن است حساسیت به حرارت پیدا کند.

این موضوع می تواند باعث تغییر در خواص مکانیکی و سختشدگی فولاد شود.

۵- تغییر در ابعاد

سمانته کردن فولاد ممکن است منجر به تغییر در ابعاد قطعات شود.

این مسئله باید در طراحی و تولید قطعات در نظر گرفته شود.

۶- خستگی

بعضی از روش های سمانته کردن، مانند سمانته کاربورایزه، باعث افزایش خستگی و ضعف در فولاد می شود.

این مسئله باعث کاهش عمر و استحکام قطعات می شود.

۷- آلودگی

برخی روش های سمانته کردن، نظیر سمانته الکتروشیمیایی، باعث آلودگی فولاد به عناصر شیمیایی دیگر مثل نقره گالوانیزه می شود.

این موضوع ممکن است باعث کاهش خواص آن شود.

سمانته کردن فولاد چیست

سمانته کردن یک فرآیند حرارتی است که با تغییرات در دما و زمان، ویژگی های مکانیکی و ساختاری فولاد تغییر می کند.

در این فرآیند، فولاد ابتدا به دمایی بالا تر از نقطه آستنیتی نقطه تبدیل بین مگنتیت و آستنیت بسیار سریع گرم می شود، سپس به طور پیوسته یا پنجه ای به دمایی پایین تر از نقطه آستنیتی خنک می شود.

این فرآیند به منظور بهبود ویژگی های مکانیکی فولاد مانند مقاومت، تراکم، سختی و تنش پذیری انجام می شود.

به عبارت دیگر، با سمانته کردن می توان فولاد را به یک وضعیت معینی تحت تاثیر حرارتی قرار داد تا ویژگی های مورد نظر در آن تغییر یابند.

این فرآیند در انواع مختلف فولاد ها، مطابق با ترکیب شیمیایی و ساختار آن ها، به کار گرفته می شود و به تعیین سختی، مقاومت، انعطاف پذیری و دیگر ویژگی های مکانیکی مطلوب کمک می کند.

سمانته کردن فولاد یک فرآیند حرارتی است که باعث افزایش سختی و مقاومت فولاد می شود.

این فرآیند به منظور بهبود خواص مکانیکی و ساختار داخلی فولاد استفاده می شود.

برخی از کاربرد های سمانته کردن فولاد عبارتند از

۱- صنعت خودرو سازی

در تولید قطعات خودرو مانند دنده ها، شافت ها و روانکار ها از فولاد سمانته استفاده می شود.

سمانته کردن فولاد در این قطعات باعث افزایش مقاومت در برابر سایش و ضربه می شود.

۲- صنعت ساختمان

در تولید قطعات ساختمانی نظیر پلکان ها، نگهبان ها و قاب های درب و پنجره از فولاد سمانته استفاده می شود.

سمانته کردن فولاد باعث افزایش مقاومت در برابر بارگذاری و لغزش می شود.

۳- صنعت ابزار دقیق

در تولید ابزار های دقیق مانند سوپاپ ها، بلبرینگ ها و ابزار های برش از فولاد سمانته استفاده می شود.

سمانته کردن فولاد باعث افزایش دوام و عمر مفید این ابزار ها می شود.

۴- صنعت نفت و گاز

در تولید قطعات نفتی و گازی نظیر لوله ها، شیر آلات و پمپ ها از فولاد سمانته استفاده می شود.

سمانته کردن فولاد باعث افزایش مقاومت در برابر خوردگی و فشار بالا می شود.

۵- صنعت هوافضا

در تولید قطعات هوافضا نظیر توربین های هواپیما، قطعات جت موتور و پروانه هواپیما از فولاد سمانته استفاده می شود.

سمانته کردن فولاد باعث افزایش مقاومت در برابر دمای بالا و شکست آسیب پذیری می شود.

انواع گرید های فولاد سمانتاسیون

فولاد سمانتاسیون، از نوع فولاد های آلیاژی است که با سمانته کردن به ویژگی های مکانیکی مطلوبی مانند سختی، مقاومت و تنش پذیری می رسند.

این فولاد ها معمولاً با ترکیبات مختلف از عناصر آلیاژی مانند کربن، کروم، منگنز، وانادیوم و غیره تولید می شوند.

در زیر، تعدادی از انواع گرید های فولاد سمانتاسیون را مشاهده می کنید.

۱- گرید SAE 4140

این یکی از پر کاربرد ترین گرید های فولاد سمانتاسیون است. دارای کربن، کروم، مولیبدن و مقادیری از منگنز است.

برای تولید قطعات مهم خودرو ها، ابزار ها و قطعات صنعتی مورد استفاده قرار می گیرد همچنین این گرید برای قطعات پلاستیک، قطعات خودرو، قطعات صنایع نفت و گاز و قطعات ماشین آلات استفاده می شود.

۲- گرید SAE 5160

این فولاد دارای کربن و کروم میباشد و برای ساخت فنر های خودرو ها و ابزار های کشاورزی مورد استفاده قرار می گیرد.

۳- گرید SAE 4340

این گرید دارای کربن، کروم، مولیبدن و نیکل است و برای تولید قطعات مهم خودرو ها، ابزارهای صنعتی و قطعات هواپیما استفاده می شود همچنین این گرید فولاد سمانتاسیون دارای خواص مکانیکی بسیار بالا است و برای قطعات پرسنل، قطعات هوافضا و قطعات صنایع نفت و گاز مناسب است.

۴- گرید SAE 52100

این نوع فولاد به عنوان فولاد آهنی ابزاری مشهور است و مخصوصاً برای تولید بلبرینگها و قطعات مشابه کاربرد دارد.

۵- گرید D2 (AISI D2)

این گرید دارای کربن، کروم و وانادیوم است و برای تولید ابزار های برشی و قالب ها استفاده می شود.

این گرید فولاد سمانتاسیون دارای خواص بالقوهای در برابر سایش و حرارت است و برای تولید قطعات برش، قالب ها و ابزار های برش مناسب است.

۶- گرید O1 (AISI O1)

این نوع فولاد دارای کربن و وانادیوم است و برای تولید ابزار های دستی و ابزار های برشی کاربرد دارد این گرید فولاد سمانتاسیون دارای خواص عالی در حالت تخت شده است و برای تولید قطعات پلاستیک، قطعات صندلی، قطعات الکترونیک و ابزار های دقیق مناسب است.

۷- گرید ۱۰۹۵

این فولاد فقط از کربن تشکیل شده است و به عنوان فولادی با سختی بسیار بالا برای تولید چاقو ها و ابزار های دستی استفاده می شود.

۸- گرید W1

این گرید نیز تنها دارای کربن است و برای تولید ابزار های دستی و فنر ها استفاده می شود.

گرید های فولاد به معنای کیفیت و خواص مختلفی است که در فولاد وجود دارد.

این گرید ها بر اساس ترکیبات شیمیایی، سختی، مقاومت در برابر خوردگی، قابلیت جوشکاری و دیگر خصوصیات فولاد تعریف میشوند.

به طور کلی، گرید های فولاد به دو دسته عمده تقسیم میشوند گریدهای کم آلیاژ و گریدهای آلیاژ.

۱- گریدهای کم آلیاژ

این گروه شامل فولادهای با مقادیر کمتر از ۵% آلومینیوم، منگنز، نقره و سایر عناصر آلوئید است.

این نوع فولادها عمدتاً برای ساخت قطعات سازهای و صنعت خودرو استفاده میشود.

۲- گریدهای آلیاژ

این گروه شامل فولادهای با درصدهای بالاتر از عناصر آلوئید مانند کروم، نیکل، مولیبدن و وانادیوم است.

این گریدها عمدتاً برای ساخت قطعات پرسنلی، ابزارهای برش و صنایع هوافضا استفاده میشود.

هر گرید فولاد دارای خواص خاصی است که بسته به نیازهای مورد استفاده، انتخاب میشود.

برخی از خواص معمول شامل مقاومت در برابر خوردگی، سختی، قابلیت جوشکاری و قابلیت تشکیل شکل است.

همچنین، در بازار مختلف دیگر گریدهای فولاد سمانتاسیون نیز وجود دارند که بر اساس ترکیب شیمیایی و ویژگیهای مکانیکی مختلف، در صنایع مختلف استفاده میشوند.

سمانته کاری چیست

سمانتهکاری یا Quenchingیک فرآیند حرارتی در تولید فلزات آهنی و فولادها است.

در این فرآیند، قطعات فولادی با تغییر سریع دما از دمای بالا به دمای پایین، به منظور بهبود ویژگیهای مکانیکی و ساختاری آنها، تحت تاثیر حرارتی قرار میگیرند.

مرحله اصلی سمانته کاری شامل سریعترین خنک کردن قطعه از دمای بالا معمولاً در دمای آستنیت به دمای پایین تر در حدود دمای انتشار مگنتیت است.

این خنک کردن نسبت به سرعت و روشی که به کار گرفته میشود، به تغییر ساختار و ویژگیهای مکانیکی قطعه تأثیر میگذارد.

سرعت خنک کردن قطعه میتواند تعیین کنندهٔ ویژگیهای نهایی آن باشد.

اگر خنک کردن بسیار سریع انجام شود، ممکن است ساختار مارتنزیتی ایجاد شود که باعث افزایش سختی و بهبود مقاومت قطعه میشود.

در مقابل، خنک کردن کندتر میتواند به ساختار فریتیتی منجر شود که ویژگیهای دیگری دارد.

سمانتهکاری به عنوان یکی از مراحل مهم در تولید فولاد و فلزات آهنی، به منظور بهبود سختی، مقاومت و ویژگیهای مکانیکی دیگر قطعات استفاده میشود.

سمانته کردن فولاد یک فرایند حرارتی است که باعث افزایش سختی و مقاومت فولاد میشود. در این فرایند، فولاد به دمای بالا معمولاً بین ۷۵۰-۹۵۰ درجه سانتیگراد گرم میشود و سپس به آرامی خنک میشود.

این عمل باعث تغییرات در ساختار داخلی فولاد میشود و باعث تشکیل گونههای جدید از آهن و کربیدها میشود که سبب افزایش سختی و قابلیت تحمل ضربات فولاد میشوند.

هدف اصلی سمانته کردن فولاد، بهبود خواص مکانیکی آن است.

فولاد یک آلیاژ آهن با کربن است که به دلیل خواص فیزیکی و مکانیکی برتر خود، در صنایع مختلف استفاده میشود.

فولاد از طریق ترکیب آهن با کمتر از ۲٪ کربن و عناصر دیگر مانند منگنز، سیلسین، نیکل و کروم تولید میشود.

این عناصر به فولاد خواص مختلف را اضافه میکنند، از جمله قدرت، سختی، انعطاف پذیری و مقاومت در برابر زنگ زدگی.

فولاد به دلایل قابل توجه دارای استحکام بالا و قابل تغیر در حالت های گوناگون است و به همین دلایل در صنایع ساختمان، خودروسازی، صنعت دریایی، صنعت نفت و گاز و صنعت فضای بالا استفاده میشود.

سمانته کردن فولاد یک فرآیند پیچیده است که برای تقویت و سختکردن فولاد استفاده میشود.

این فرآیند شامل مراحل زیر است.

۱- تهیه مواد

در ابتدا، مواد اولیه برای سمانته کردن فولاد تهیه میشود.

این شامل فولاد با ترکیبات خاص و عناصر آلیاژی است که بستگی به نوع سمانته کاربرد دارد.

۲- ذوب

در این مرحله، فولاد به همراه عناصر آلیاژی در یک کوره ذوب شده و به دمای بالای ۱۳۰۰ درجه سانتیگراد رسیده میشود.

این دمای بالا باعث محلول شدن عناصر آلیاژ در فولاد میشود.

۳- رفع حبابزنگ

پس از ذوب، حبابزنگهای هوای موجود در فولاد با استفاده از گاز گیربردار یا فرآیندهای دیگری که بستگی به نوع سمانته دارد، حذف میشوند.

۴- تبرید

پس از رفع حبابزنگ، فولاد به طور کنترل شده تبرید میشود.

این عمل باعث تشکیل ساختار کربیدهای آهن و آلومینیوم در فولاد میشود.

۵- تطابق

در این مرحله، فولاد به یک دمای خاص گرم شده و برای مدت زمان مشخص در این دما نگهداری میشود.

این عمل باعث تطابق ساختار فولاد و همچنین تخلخل کربیدهای آهن و آلومینیوم در فولاد میشود.

۶- خنکسازی

پس از تطابق، فولاد به طور کنترل شده خنک میشود.

این عمل باعث استحکام و سخت شدن فولاد میشود.