تفاوت بین فولاد گرمکار و سردکار

فولاد گرمکار (Hot Rolled Steel) و فولاد سردکار (Cold Rolled Steel) دو نوع اصلی از فولاد هستند که با روشهای مختلف تولید میشوند و ویژگیهای متفاوتی دارند.

در زیر تفاوتهای اصلی بین این دو نوع فولاد ذکر شده است.

۱- دما و فرآیند تولید

– فولاد گرمکار

این نوع فولاد به دمای بالایی (به طور معمول بیش از ۱,۰۰۰ درجه سانتیگراد) در آسیابهای گرمکار تولید میشود.

در این فرآیند، بلومها یا بلتهای فولادی به دما بالا گرم میشوند و سپس با فرآیند ورقکاری به شکلهای مختلف تبدیل میشوند.

– فولاد سردکار

این نوع فولاد به دمای پایینتری (معمولاً در محدوده دمای اتاق) تولید میشود.

ابتدا فولاد گرمکار تولید شده را خنک کرده و سپس به فرآیند ورقکاری میپردازند.

این فرآیند به نوعی فشار و متعادلتر است.

۲- سطح و شکل

– فولاد گرمکار

سطح فولاد گرمکار به طور معمول زنگزده و نیاز به پوششهای محافظ میدارد تا از زنگ زدگی جلوگیری شود.

شکلهای فولاد گرمکار نیز معمولاً خشن و نامنظم هستند.

– فولاد سردکار

سطح فولاد سردکار نسبت به فولاد گرمکار صافتر و معمولاً بدون زنگ است.

این فولادها در فرآیندهای سردتر و دقیقتر ورقکاری میشوند و شکلها و ابعاد دقیقتری دارند.

۳- خصوصیات مکانیکی

– فولاد گرمکار

این نوع فولاد معمولاً مقاومت مکانیکی بالایی دارد، اما انعطافپذیری و تحمل به فشار ضعیفتری نسبت به فولاد سردکار دارد.

– فولاد سردکار

فولاد سردکار معمولاً انعطافپذیرتر است و به عنوان گزینه مناسبی برای برخی از کاربردها در صنایع مختلف شناخته میشود.

این نوع فولاد ممکن است مقاومت مکانیکی کمتری نسبت به فولاد گرمکار داشته باشد.

۴- کاربردها

– فولاد گرمکار

برای کاربردهایی که نیاز به مقاومت مکانیکی بالا دارند، مانند ساخت قطعات خودرو و ساختمانسازی معمولاً از فولاد گرمکار استفاده میشود.

– فولاد سردکار

برای کاربردهایی که نیاز به دقت بالا و سطح صاف دارند، مانند صنعت خودروسازی (برای بدنه خودرو) و تولید تجهیزات الکتریکی و الکترونیکی معمولاً از فولاد سردکار استفاده میشود.

هر کدام از این نوع فولادها ویژگیها و کاربرد خاص خود را دارند و انتخاب بین آنها بسته به نیازهای پروژه و کاربرد مورد نظر صورت میگیرد.

انواع فولاد ابزارهای سردکار

فولادهای ابزار سردکار (Cold Work Tool Steels) از انواع مختلفی تولید میشوند، هر کدام از این انواع فولادها ویژگیها و کاربردهای مخصوص به خود را دارند.

در زیر به برخی از انواع رایج فولادهای ابزار سردکار اشاره شده است.

۱- فولادهای ابزار سردکار نقرهای (Silver Steel)

این نوع فولاد دارای مقاومت بسیار بالا در برابر سایش و خزش است.

بنابراین، برای تولید ابزارهایی که نیاز به تحمل فشارهای بالا و سایش دارند، مانند ماتریسها، سوزنها و ماتریسهای تراش، استفاده میشود.

۲- فولادهای ابزار سردکار D2

این نوع فولاد دارای مقاومت بالا در برابر سایش و حرارت است و به عنوان یکی از فولادهای ابزار سردکار پرکاربرد برای تولید ابزارهایی که نیاز به برش و تراش دقیق دارند، مورد استفاده قرار میگیرد.

این شامل تیغههای برش، ابزارهای تراشکاری، و دیگر ابزارهای صنعتی میشود.

۳- فولادهای ابزار سردکار A2

این نوع فولاد دارای مقاومت بالا در برابر سایش و ضربه است و معمولاً برای تولید ابزارهایی که نیاز به مقاومت در برابر ضربه دارند، مانند متهها و قیچیها، مورد استفاده قرار میگیرد.

۴- فولادهای ابزار سردکار O1

این نوع فولاد دارای مقاومت متوسط در برابر سایش و خزش است و به عنوان یکی از انواع ارزانقیمتتر فولادهای ابزار سردکار استفاده میشود.

این فولادها برای تولید ابزارهای دقیق مانند قالبها و قطعات پلاستیکی مورد استفاده قرار میگیرند.

۵- فولادهای ابزار سردکار M2

این نوع فولاد دارای مقاومت بالا در برابر سایش و حرارت بالا است و به عنوان یکی از فولادهای ابزار سردکار برای تولید ابزارهای برشی با سرعت بالا، مانند متههای فولادی و ابزارهای برش معدنی، استفاده میشود.

هر یک از این انواع فولادها ویژگیهای منحصر به فردی دارند و انتخاب میان آنها بسته به نیازهای خاص پروژه و ابزار تولیدی انجام میشود.

انواع فولاد ابزارهای گرمکار

فولادهای ابزار گرمکار (Hot Work Tool Steels) برای کاربردهایی در دمای بالا و شرایط سخت تولید میشوند.

این نوع فولادها دارای مقاومت در برابر حرارت و سایش بالا هستند.

در زیر به برخی از انواع رایج فولادهای ابزار گرمکار اشاره شده است.

۱- فولادهای ابزار گرمکار H13

این نوع فولاد به عنوان یکی از معمولترین و پرکاربردترین فولادهای ابزار گرمکار شناخته میشود.

دارای مقاومت بالا در برابر حرارت و سایش است و برای تولید قالبهای گرمکار، ماتریسها، و قطعاتی که در دمای بالا کار میکنند، استفاده میشود.

۲- فولادهای ابزار گرمکار H11

این نوع فولاد همچنین دارای مقاومت در برابر حرارت و سایش بالاست.

از آن برای تولید ابزارهایی که در دمای بالا، مانند قالبها و قطعات پرفراز، کار میکنند، استفاده میشود.

۳- فولادهای ابزار گرمکار H21

این نوع فولاد دارای مقاومت در برابر حرارت بسیار بالا و سایش است.

از آن برای تولید ابزارهای برشی گرمکار و قالبهایی که در محیطهای با دماهای بالا کار میکنند، استفاده میشود.

۴- فولادهای ابزار گرمکار M2

این نوع فولاد از خانواده فولادهای ابزار گرمکار محسوب میشود و دارای مقاومت در برابر حرارت و سایش بالاست.

معمولاً برای تولید ابزارهای برشی مانند متههای گرمکار و ابزارهای فرز استفاده میشود.

۵- فولادهای ابزار گرمکار S7

این نوع فولاد دارای مقاومت در برابر حرارت بالا و انعطافپذیری مناسبی است.

برای تولید قالبهای گرمکار و قطعاتی که نیاز به انعطاف در دمای بالا دارند، استفاده میشود.

هر یک از این انواع فولادهای ابزار گرمکار ویژگیهای منحصر به فردی دارند و بسته به نیازهای خاص تولید و ابزارهایی که در دمای بالا کار میکنند، انتخاب میشوند.

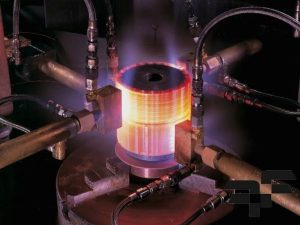

عملیات حرارتی فولاد گرمکار شامل چه مراحلی است؟

عملیات حرارتی فولاد گرمکار (Hot Work Tool Steel) شامل چند مرحله اصلی است که جهت بهبود ویژگیهای فیزیکی و مکانیکی این نوع فولاد انجام میشود.

مراحل عملیات حرارتی فولاد گرمکار عبارتند از:

۱- آبمعدنی کردن (Quenching)

در این مرحله، فولاد گرمکار به دمای بالا (دمای قرار گیری بین ۹۰۰-۱۱۵۰ درجه سانتیگراد) گرم میشود و سپس به سرعت در محیطی سردتر یا مایع (معمولاً روغن، آب، یا آب و نمک) کشیده میشود.

این عملیات سبب سریعتر خنک شدن فولاد و تشکیل ساختار میکروسکوپی متمرکز و مقاومت بیشتر میشود.

۲- تنظیم حرارتی (Tempering)

پس از آبمعدنی کردن، فولاد به دمای کمتر (حدود ۱۵۰-۶۰۰ درجه سانتیگراد) گرم میشود و به احتمال زیاد در مدت زمان طولانیتر خنک میشود.

این مرحله به عنوان تنظیم حرارتی شناخته میشود و ساختار فولاد را مطابق با ویژگیهای مورد نیاز تغییر میدهد.

این مرحله سبب کاهش سختی و مقاومت به خستگی فولاد و بهبود انعطافپذیری آن میشود.

۳- انجام مرحلههای دیگر (برای موارد خاص)

در برخی موارد، علاوه بر مراحل آبمعدنی کردن و تنظیم حرارتی، مراحل دیگری مانند تمپرینگ دوباره یا تصفیه دمایی نیز برای بهبود خصوصیات خاصی از فولاد گرمکار انجام میشود.

این مراحل حرارتی به طور دقیق و با دقت بالا توسط تولیدکنندگان فولاد گرمکار انجام میشوند تا ویژگیهای دقیق و مطابق با نیازهای کاربری نهایی ایجاد شوند.

تعیین دماها، زمانها و روشهای هر مرحله بسیار مهم است و به تجربه و دانش تخصصی در این زمینه نیاز دارد.

مهمترین تفاوت فولاد گرمکار و سردکار در چیست؟

مهمترین تفاوت بین فولاد گرمکار (Hot Rolled Steel) و فولاد سردکار (Cold Rolled Steel) در دمای فرآیند تولید و ویژگیهای حاصل از آنها است.

۱- دمای فرآیند تولید

– فولاد گرمکار

این نوع فولاد به دمای بالایی (بیش از ۱,۰۰۰ درجه سانتیگراد) در آسیابهای گرمکار تولید میشود.

در این فرآیند، بلومها یا بلتهای فولادی به دما بالا گرم میشوند و سپس به شکلهای مختلف ورقکاری میشوند.

– فولاد سردکار

این نوع فولاد به دمای پایینتری (معمولاً در محدوده دمای اتاق) تولید میشود.

ابتدا فولاد گرمکار تولید شده را خنک کرده و سپس به فرآیند ورقکاری میپردازند.

این فرآیند به نوعی فشار و متعادلتر است.

۲- ساختار و ویژگیهای مکانیکی

– فولاد گرمکار

فولاد گرمکار دارای ساختار گرمکاری میباشد که به طور معمول نسبت به فولاد سردکار مقاومت مکانیکی بیشتری دارد.

این نوع فولاد برای کاربردهایی که نیاز به مقاومت مکانیکی بالا دارند، معمولاً مناسبتر است.

– فولاد سردکار

فولاد سردکار دارای ساختار سردکاری میباشد که به عنوان نتیجهای از فرآیند خنک کردن و ورقکاری تولید میشود.

این فولادها معمولاً انعطافپذیرتر و دارای مقاومت به فشار ضعیفتری نسبت به فولاد گرمکار دارند.

۳- سطح و شکل

– فولاد گرمکار

سطح فولاد گرمکار به طور معمول زنگزده و نیاز به پوششهای محافظ میدارد تا از زنگ زدگی جلوگیری شود.

شکلهای فولاد گرمکار نیز معمولاً خشن و نامنظم هستند.

– فولاد سردکار

سطح فولاد سردکار نسبت به فولاد گرمکار صافتر و معمولاً بدون زنگ است.

این فولادها در فرآیندهای سردتر و دقیقتر ورقکاری میشوند و شکلها و ابعاد دقیقتری دارند.

به طور کلی فولاد گرمکار و فولاد سردکار دو نوع متفاوت از فولاد هستند که به دلیل خواص و ویژگیهای مختلف خود در مصارف مختلف به کار میروند.

در ادامه، انواع کاربردهای هر دو نوع فولاد را برای شما توضیح دادهایم.

– فولاد گرمکار (Hot Rolled Steel)

۱- ساخت و ساز

فولاد گرمکار در ساخت ساختمانها و سازههای بزرگ مورد استفاده قرار میگیرد.

از جمله استفادههای رایج این نوع فولاد در ساخت و ساز میتوان به تیرها، نبشیها، و بدنههای فلزی اشاره کرد.

۲- وسایل نقلیه

فولاد گرمکار در صنعت وسایل نقلیه، مانند خودروها و قطارها، برای تولید بخشهای بدنه و قطعات مختلف به کار میرود.

۳- صنعت دریایی

از آن برای ساخت کشتیها، قایقها، و تجهیزات دریایی استفاده میشود.

۴- وسایل خانگی

برخی از وسایل خانگی مانند مبلمان فلزی و یخچالها از فولاد گرمکار ساخته میشوند.

۵- صنعت نفت و گاز

این نوع فولاد در تولید لولههای نفتی و گازی و تجهیزات صنایع نفت و گاز به کار میرود.

فولاد سردکار (Cold Rolled Steel)

۱-صنعت خودرو

– فولاد سردکار به عنوان ماده اولیه در تولید قطعات دقیق و تزئینی خودروها مانند پنلها، دربها، و سقف خودروها استفاده میشود.

۲- صنعت برق و الکترونیک

این نوع فولاد در تولید کیسهای الکترونیکی، کیسهای سخت افزار کامپیوتر، و قطعات ابزارهای برقی مورد استفاده قرار میگیرد.

۳- صنعت ساخت و تولید ظروف

برای تولید ظروف فلزی مثل قابهای درب و پنجره، سینکها، و تجهیزات آشپزخانه از فولاد سردکار استفاده میشود.

۴- صنعت ساختمانی

برخی از مصارف داخلی در ساختمانهای مسکونی و تجاری شامل تختههای تزئینی و کابینتهای فلزی از این نوع فولاد تولید میشوند.

همچنین، فولاد سردکار به دلیل پایداری بیشتر در برابر تغییرات حرارتی و رطوبتی مناسب برای تولید قطعات دقیق و نیاز به تحمل ابعاد دقیق تر در برخی از صنایع مانند صنعت خودروسازی و الکترونیک استفاده میشود.

تفاوتهای دیگری نیز وجود دارد، اما این تفاوتهای مهمترین و برجستهتری هستند که در تشخیص و انتخاب میان دو نوع فولاد گرمکار و سردکار مهم هستند.

انتخاب بین این دو نوع بستگی به نیازهای پروژه و کاربرد مورد نظر دارد.

مهم ترین ویژگی های فولاد سردکار

فولاد سردکار (Cold Rolled Steel) دارای ویژگیهای منحصر به فردی است که آن را برای کاربردهای خاص مناسب میکند.

مهمترین ویژگیهای این نوع فولاد عبارتند از:

۱- دقت ابعادی

یکی از ویژگیهای برجسته فولاد سردکار، دقت ابعادی بالا و شکل دقیقی است که به وسیله فرآیند ورقکاری سرد به دست میآید.

این ویژگی مناسب برای کاربردهایی است که نیاز به ابعاد دقیق و تراش نیاز دارند.

۲- سطح صاف و شکیل

فولاد سردکار دارای سطح صاف و نیز شکیل است که بدون نقاط خوردگی یا خطوط ناهمواری است.

این سطح مناسب برای نقاشی، پوششدهی، و کارهایی است که نیاز به تماس مستقیم با سطح دارند.

۳- مقاومت در برابر زنگزدگی

به عنوان نتیجه ورقکاری سرد، فولاد سردکار معمولاً دارای سطح آلیاژی صاف و بدون زنگزدگی است.

این ویژگی مناسب برای کاربردهایی است که نیاز به مقاومت در برابر زنگزدگی دارند.

۴- مقاومت در برابر خوردگی

فولاد سردکار دارای مقاومت معقولی در برابر خوردگی است و میتواند در محیطهایی با تغییرات دمایی محیطی کار کند.

۵- انعطافپذیری

این نوع فولاد به دلیل فرآیند ورقکاری سرد انعطافپذیرتر است و به راحتی میتوان آن را تا شکلهای مورد نیاز تغییر داد.

۶- سازگاری با عملیات پرس و تراش

فولاد سردکار به دلیل ساختار ویژهای که دارد، بسیار مناسب برای عملیات تراشکاری، پرسکاری و خمکاری است.

همچنین باید توجه داشت که فولاد سردکار معمولاً ارزانتر از فولاد گرمکار است و به عنوان یک جایگزین اقتصادی برای برخی کاربردها مورد استفاده قرار میگیرد.

این ویژگیها باعث شده تا فولاد سردکار در صنایع مختلفی از جمله ساخت و ساز، صنایع خودروسازی، الکترونیک، و بسیاری از کاربردهای دیگر مورد استفاده قرار گیرد.

اما از مهم ترین ویزگی های فولاد گرمکار (Hot Rolled Steel):

۱- مقاومت بالا در برابر فشار

فولاد گرمکار به دلیل پردازش حرارتی و مطمئنی که از آن عبور میکند، مقاومت بالایی در برابر فشار و وزن بارها را داراست.

این ویژگی آن را به یک ماده سازگار برای ساختمانسازی و استفاده در سازههای بزرگ میکند.

۲- کاربرد گسترده

فولاد گرمکار در صنایع مختلفی مانند ساخت و ساز، صنعت خودرو، صنایع دریایی، انرژی، و موارد دیگر استفاده میشود.

۳- شکلپذیری

این نوع فولاد به دلیل پردازش گرمکاری که از آن عبور میکند، به راحتی قابل شکلدهی و تغییر شکل است.

این امکان را به افراد میدهد تا از آن در ساخت قطعات مختلف با اشکال و ابعاد متنوع استفاده کنند.

۴- مقاومت در برابر خستگی

فولاد گرمکار دارای مقاومت مناسبی در برابر خستگی سیکلیک است که در مواردی مانند تجهیزات حملونقل و وسایل نقلیه مورد استفاده قرار میگیرد.

۵- قیمت مناسب

به عنوان یکی از نوعهای ارزانتر فولاد، فولاد گرمکار به تولیدکنندگان و مصرفکنندگان بهای مناسبی ارائه میدهد.

۶- سازگاری با فرآیندهای جوشکاری و قطعهسازی

این نوع فولاد به راحتی میتواند جوش داده شود و در فرآیندهای قطعهسازی مختلفی مورد استفاده قرار بگیرد.

۷- تراکم و وزن خود

فولاد گرمکار به عنوان یک ماده با تراکم مناسب و وزن خود کمک میکند تا سازهها و قطعات بزرگ را بهراحتی حمل و نصب کرد.

۸- استحکام در مقابل رطوبت و زنگزدگی

فولاد گرمکار به دلیل تراکم و ترکیب شیمیایی خود، استحکام مناسبی در برابر رطوبت و زنگزدگی دارد.

در مجموع، فولاد گرمکار به دلیل ترکیبی از مقاومت، قابلیت شکلدهی، و قیمت مناسب، در صنایع مختلف به ویژه در ساختمانسازی و تولید وسایل نقلیه از اهمیت ویژهای برخوردار است.

سختی قرمز چیست؟

سختی قرمز (Red Hardness) یک ویژگی مهم در فولادها و فلزات داغ است و به مقاومت فلز در برابر نرم شدن و تغییر شکل در دماهای بالا اشاره دارد.

این ویژگی معمولاً در دماهای بالاتر از ۶۰۰ درجه سانتیگراد (۱,۱۱۲ درجه فارنهایت) تعریف میشود.

به طور خاص، سختی قرمز نشاندهنده توانایی فلز در حفظ سختی و مقاومت مکانیکی خود در دماهای بالا است.

برای اندازهگیری سختی قرمز، از آزمونهای سختی در دمای بالا استفاده میشود.

در این آزمون، نمونهای از فولاد یا فلز مورد بررسی قرار میگیرد و به دمای مورد نظر (با دماهای متفاوت بالای ۶۰۰ درجه سانتیگراد) گرم میشود.

سپس یک ابزار سختی به نمونه فشرده میشود و عمق نفوذ آن به نمونه اندازهگیری میشود. این آزمون میزان سختی در دمای بالا را تعیین میکند.

سختی قرمز مهم است زیرا در بسیاری از کاربردها، مانند فرآیندهای حرارتی و ترموپرسکاری، فلزات به دماهای بالا گرم میشوند و مهم است که سختی و مقاومت آنها در این دماها حفظ شود.

از این رو، فولادها و فلزاتی که دارای سختی قرمز بالا هستند، برای کاربردهای داغ مورد ترجیح قرار میگیرند، مانند قطعات مورد استفاده در صنعت فولاد، صنایع متالورژی، و فرآیندهای حرارتی داغ.