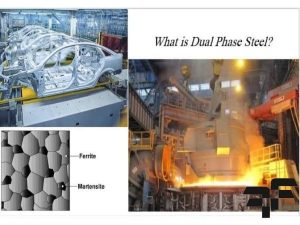

فولادهای دو فازی چیست؟

فولادهای دو فازی، از انواع فولاد هستند که به عنوان فولادهای آلیاژی سخت شناخته میشوند.

با گسترش و پیشرفت روزافزون صنایع گوناگون، امکان تولید و ساخت انواع فولاد به بیش از مقدار پیش رسیده است و به همین دلیل است که تولید و بهرهبرداری از این فولاد نیز افزایش یافته است.

فولادهای دو فازی، از ویژگیها و خواص منحصر به فردی همچون استحکام و سختی و بالا، ویژگی های مقاومتی، دوام و پایداری مناسب و… برخوردار هستند که امکان بهرهبرداری از آنها را میسر کرده است.

این فولاد، همانطور که از نامشان مشخص است، پس از گذشت دو مرحله متفاوت، ساخته شده و به مرحله تولید میرسند.

در ادامه، به دو مورد مهن از مراحل ساخت این فولاد اشاره خواهیم کرد.

۱- مرحله اول یا فاز آلفا

مرحله نخست ساخت این فولاد با قرار گرفتن آهن در دما و فشار نسبتا پایین آغاز میشود.

خوب است بدانید که مرحله اول ساخت این فولاد، در دمای تعیین شده و با خواص مکانیکی منحصر به فرد ساخته شده و تداوم پیدا میکند.

۲- مرحله دوم یا فاز بتا

مرحله دوم ساخت فولادهای دو فازی، با قرار دادن آهن در دما و فشار بالاتر نسبت به مرحله اول ادامه پیدا میکند.

قرار گرفتن آهن در دما و فشار بالا سبب به وجود آمدن ویژگی های همچون مقاومت، سختی و استحکام مناسب در فلز میشود.

ترکیب مراحل ساخت این فولاد، امکان ساخت انواع این فولاد را برای صنایع متنوع برای تولید کنندگان فراهم کرده است.

در واقع، در فرآیند تشکیل این فولاد ، ساختار دو فازی نیز ایجاد میشود که یکی از این فازها نرمتر و دیگری سخت میباشد.

بهتر است بدانید که فازهای این فولاد شامل فاز فریت ( فاز نرم تر بوده و به عنوان بخش غالب در فولادهای دوفازی قرار میگیرد. )و مارتنزیت (فاز سخت تر بوده و به عنوان بخش ۲۰ تا ۴۰ درصد از ترکیب شیمیایی به کار برده میشود.)، میباشد.

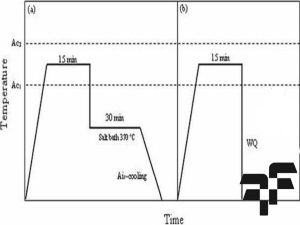

لازم به ذکر است تا بدانید، مراحل ساخت فولادهای دو فازی، با حرارت دادن آهن و آلیاژهای مورد نیاز همچون کروم، مولیبدن، وانادیوم و… تداوم پیدا میکند.

فرایند حرارت دهی شامل دو بخش حرارت دهی با دمای پایین و حرارت دهی با دمای بالا بوده که به صورت پیوسته بوده و تا جایی ادامه پیدا میکند که آلیاژهای موجود در فولاد به طور کامل حل شوند.

پس از حل شدن کامل آهن و آلیاژهای مورد نیاز، نوبت به خنک سازی فولاد خواهد رسید.

خنک کردن فولاد با استفاده از شرایط محیطی فراهم شده انجام میشود، که در این فرایند مقداری آستینت ابتدا به فریت و سپس به مارتنزیت، تبدیل خواهد شد.

فرایندهای ساختی فولادهای دو فازی با روشهایی همچون نورد سرد کردن، ایجاد پوششهای گرم، ایجاد آنیلهای پیوسته و سایر روشها و تکنیکهای رایج انجام شده و عناصر شیمیایی معروف برای ساخت فولادهای دو فازی، شامل موارد زیر هستند.

۱- عنصر کربن

همانطور که میدانید، کربن یکی از عناصر ضروری برای ساخت انواع فولاد میباشد.

حضور کربن در فرایند ساخت این فولاد سبب یه وجود آمدن ویژگیهایی همچون استحکام و سختی بالا و ایجاد پایداری در آستینت فولاد، خواهد شد.

در نتیجه، کربن یکی از عناصر اصلی در ترکیب شیمیایی فولادهای دو فازی به شمار میرود.

(میزان کربن در فولادهای دوفازی، کمتر از سایر فولاد ها می باشد.)

۲- عنصر سیلیسیم

سیلیسیم، یکی دیگر از عناصری است که برای ساخت فولادهای دو فازی به کار برده میشود.

عنصر سیلیسیم با سرعت بخشی به فرایند شکلگیری فریتی، امکان بهرهبرداری از فولادهای دو فازی را در بازه زمانی کوتاهی تسریع میبخشد.

۳- عنصر وانادیوم

عنصر وانادیوم به سبب به وجود آوردن ویژگیهایی همچون استحکام طولانی مدت و پایداری، در فرایند ساخت و تولید فولادهای دو فازی به کار برده میشود.

خوب است بدانید که ویژگیهای این عنصر از طریق فرایندهای رسوب گذاری و ساختاری، به این فولاد القا میشود.

۴- عنصر منگنز

منگنز، یکی دیگر از عناصر مهم و کاربردی در فرایند ساخت این فولاد به شمار میرود.

با استفاده از عنصر منگنز میتوان استحکام لازم را در بخشهایی از محلول جامد در فریت و همینطور، ویژگی پایداری و دوام در آستنیت، به وجود آورد.

۵- عنصر کروم

با استفاده از عنصر کروم در فرایند ساخت این فولاد، میتوان به بهبود مقاومت و سختی فولاد و همچنین جلوگیری از پرلیت و بینیت، کمک شایانی کرد.

توجه داشته باشید که عنصر کروم یکی از عناصر ضروری برای ساخت فولادهای دو فازی به شمار میرود.

علاوه بر موارد بالا، با افزودن انواع عناصر به یکدیگر و ایجاد ترکیبات شیمیایی مورد نیاز میتوان به نتایج دلخواه از فرایند ساخت فولاد دو فازی دست یافت.

مهندسین و متخصصین صنایع با ایجاد تغییرات دمایی و ساختاری هنگام ساخت فولاد، خواص مکانیکی دلخواه و خواص عملکردی معینی را با توجه به نیازهای صنایع به فولاد اضافه میکنند.

انواع فولادهای دو فازی

این فولاد، یکی از پرکاربردترین و مهمترین فولادهای ساخته شده به شمار میروند.

این فولاد به دلیل تقاضای بالای تولید کنندگان برای رفع نیازهای صنعتی، انواع گوناگونی داشته و با استفاده از ترکیبات و مراحل متفاوتی ساخته میشوند.

در ادامه، به برخی از انواع فولادهای دو فازی اشاره خواهیم کرد.

۱- فولادهای دو فازی مارتنزیتی آلفا

این فولاد مارتنزیتی، یکی از انواع فولادهای دو فازی به شمار میروند، که به دلیل برخورداری از ویژگیهایی همچون مقاومت بسیار بالا، ساختار محکم و سختی مناسب، مورد استفاده قرار میگیرند.

مقاومت و خواص مکانیکی این فولاد مارتنزیتی، بسیار منحصر به فرد است و امکان ساخت انواع ابزارهای برش و قوی را فراهم کرده است.

۲- فولادهای دو فازی آستنیتی مارتنزیتی

فولادهای دو فازی آستنیتی مارتنزیتی، مانند سایر فولادهای دو فازی از مقاومت بالایی در برابر عوامل تخریبگری همچون مواد شیمیایی، رطوبت و فشار و کشش برخوردار میباشند.

ویژگیهای بسیار عالی این فولاد آستنیتی مارتنزیتی، سبب استفاده گسترده از این فولاد در انواع صنایع ساخت و ساز همچون هواپیماهای مجهز، ساخت ابزارآلات، ساخت انواع خودرو، ساخت قطعات راه اهن و… شده است.

۳- فولادهای مارتنزیتی (بتا)

فولادهای مارتنزیتی بتا، در حالت بتا از مراحل ساخت این فولاد به مرحله بهرهبرداری میرسند.

این فولادها نیز از فولادهای پرکاربرد دو فازی به شمار میروند که از خواص مکانیکی مناسبی برخوردار میباشند.

خواص مکانیکی ویژه فولادهای مارتنزیتی بتا، یکی از دلایل مهم کاربردهای این فولاد در صنعت ساخت و ساز، ساخت برخی تجهیزات صنعتی هواپیماها و… شده است.

علاوه بر موارد بالا، انواع دیگری از این فولاد وجود دارند، که به صورت انبوه به مرحله بهرهبرداری میرسند.

خوب است بدانید که فرایند و عملیات حرارتی تولید فولادهای دو فازی، یکی از دلایل به وجود آمدن ویژگیهای منحصر به فرد در این فولاد به شمار میرود و سبب استفاده گسترده از آن شده است.

ویژگی انعطاف پذیری فولادهای دو فازی

همانطور که پیش تر به آن اشاره شد، این فولاد از قابلیت استحکام و سختی بسیار بالایی برخوردار هستند.

اکنون باید ویژگی دیگری با عنوان انعطاف پذیری را به این فولادها اضافه کرد.

این فولاد، قابلیت انعطاف پذیری و شکل پذیری مناسبی دارند که تغییر شکل و تغییر حالت آسانتری را در مواقع اعمال فشار، برای این نوع فولاد به ارمغان خواهد آورد.

بهتر است بدانید که ویژگی انعطاف پذیری فولادهای دو فازی، به دلیل نحوه ساختار و عملیات ساخت این فولاد میباشد.

همانطور که میدانید، این فولاد از دو فاز یا حالت متفاوت نرم و سخت تشکیل شدهاند.

بخش نرمتر فولادهای دو فازی همان بخش قالب میباشد که به دلیل حرارت دهی کم یا سرد شدن آرام آستینت، به وجود میآید. وجود فاز نرم در فرایند ساخت این فولاد سبب شده تا این فولاد علاوه بر برخورداری از ویژگی استحکام و سختی بالا، از انعطاف پذیری و شکل پذیری مناسبی نیز برخوردار باشد.

البته بهتر است بدانید که وجود، عدم وجود، افزایش یافتن یا کم شدن درصدهاي ترکیبات شیمیایی فولاد های دوفازی همچون کربن، مولیبدن، کروم، سیلیسیم و… در میزان انعطاف پذیری این فولاد نقشی تاثیرگذاری را ایفا میکند.

برای مثال، کاهش درصد های کربن، میزان سختی و استحکام را کاهش خواهد داد یا افزایش ترکیبات آلیاژی (باتوجه به نوع آلیاژ و مقدار)، مقاومت مناسبی را در فولاد ایجاد می کند.

امروزه، برای پیشرفت و پیشبرد اهداف در صنایع گوناگون، نیاز شدیدی به فولادهایی با انعطاف پذیری بالا احساس میشود. فولادهای دو فازی، از انواع فولادها با انعطاف پذیری بسیار مناسب هستند که برای توسعه صنایع مد نظر، به مرحله تولید میرسد. همچنین، این فولاد، از قابلیتها و ویژگیهای دیگری نیز برخوردارند که امکان دستیابی به پیشبرد اهداف در صنایع را میسر خواهد کرد.

توجه داشته باشید که ویژگی انعطافپذیری در فولاد های دوفاز، از ویژگی ها و شاخصه های اصلی این فولاد به شمار می رود و یکی از مهمترین دلایل استفاده گسترده از آن است.

خواص مکانیکی فولادهای دو فازی

این فولاد، از خواص و ویژگیهای منحصر به فرد و بسیار عالی برخوردار هستند.

خواص مکانیکی فولادهای دو فازی، طی فرایند ساخت و مراحل ساختاری این فولاد به وجود میآیند و موارد زیر را شامل میشوند.

۱- مقاومت بسیار بالا در برابر خوردگی

این فولاد از مقاومت و قابلیتهای منحصر به فردی در برابر خوردگی برخوردارند.

ویژگی و قابلیت مهم مقاومت فولادهای دو فازی در برابر خوردگی، سبب استفاده گسترده از این فولاد برای دستیابی به کاربردهایی همچون ساخت تجهیزات فولادی در محیطهای خورنده و یا محیطهایی که نیاز به مقاومت مناسب در برابر اکسیداسیون دارند، مورد استفاده قرار میگیرد.

۲- مقاومت بسیار بالا در برابر ضربه

این فولاد، مقاومتی بسیار بالا در برابر ضربه و آسیب های فیزیکی از خود نشان میدهند.

همانطور که گفته شد، فرایند ساخت این فولاد بسیار کاربردی و منحصر به فرد است و این مراحل، سبب به وجود آمدن ویژگی همچون مقاومت در برابر ضربه در این فولاد شده است.

۳- مقاومت در برابر کشش

یکی دیگر از ویژگیهای این فولاد، مقاومت بالای این فولاد در برابر فشار های کششی و فشاری است.

در واقع، این فولادها میتوانند مقاومت مناسبی را در برابر اعمال فشارهای کششی از خود نشان دهند و در ساخت تجهیزات مناسب، به کار برده شوند.

۴- مقاومت در برابر خستگی

این فولاد، مقاومت بالایی در برابر خستگی از خود نشان میدهند.

این ویژگی، به معنای توانایی و تحمل بالای فولاد در مقابل قرارگیری طولانی مدت در فرایندهای پیچیده ساخت و تولید، به شمار میرود.

توجه داشته باشید که این فولاد، به هیچ عنوان دچار آسیبهای ناشی از قرارگیری طولانی مدت در برابر عوامل آسیبزا همچون فشار و شرایط سختی بالا، نخواهند شد.

۵- استحکام و سختی مناسب

فرایند پیچیده و منحصر به فرد ساخت فولادهای دو فازی، سبب به وجود آمدن استحکام و سختی مناسب این فولاد شده است.

در نتیجه فولادهای دو فازی استحکام بالایی داشته و درجه سختی استاندارد و مناسبی را از خود نشان میدهند.

استحکام و سختی مناسب این فولاد، یکی از دلایل کاربردهای وسیع از آن در صنایع گوناگونی همچون خودروسازی، هوافضا، برخی تجهیزات آزمایشگاهی و… شده است.

۶- مقاومت حرارتی مناسب

یکی دیگر از ویژگیها و خواص مکانیکی فولادهای دو فازی، مقاومت حرارتی این فولادها میباشد.

فولادهای دو فازی در شرایط متفاوت و متغیر دمایی به مرحله ساخت و بهرهبرداری رسیده و وجود این ویژگی، یکی از مهمترین ویژگیهای ساختی فولادهای دو فازی به شمار میرود.

۷- امکان تغییر شکل

فولاد های دوفازی، توانایی تغییر شکل دارند.

در واقع، فرآیند ساخت فولاد های دوفازی سبب به وجود آمدن ویژگی همچون امکان تغییر شکل و تغییر حالت در این فولاد شده است.

همچنین، همانطور که اکنون میدانید، این فولاد از قابلیت انعطاف پذیری مناسبی نیز برخوردار است که امکان تغییر شکل را در آن فراهم می کند.

با توجه به موارد بالا، باید گفت خواص مکانیکی فولادهای دو فازی بسیار کاربردی بوده و برای مصارف گوناگون در صنایع، مناسب است.

خوب است بدانید که تمامی ویژگیهای گفته شده سبب خواهد شد تا فولادهای دو فازی به عنوان برترین نوع فولاد، برای ساخت انواع قطعات مهندسی، مواد ساختمانی و سایر صنایع به شمار روند.

کاربرد فولادهای دو فازی

فولادهای دو فازی به عنوان یکی از با کیفیتترین و کارآمدترین فولادها با ترکیبهای دوفاز متفاوت، در انواع کاربردهای مورد نیاز برای توسعه صنایع، به کار برده میشوند.

در ادامه به برخی از مهمترین کاربردهای فولادهای دو فازی، که سبب توسعه و پیشرفت صنعت در کشورهای گوناگون شده است، اشاره خواهیم کرد.

۱- صنعت ساخت ساختمان و سازههای مهندسی شده

فولادهای دو فازی برای تولید و ساخت انواع ساختمانها و مواد ساختمانی، به کار برده میشوند.

خوب است بدانید که فولادهای دو فازی برای ساخت انواع سازههای مهندسی شده با ویژگیها و خواص مکانیکی بالا و منحصر به فرد، مورد استفاده قرار میگیرند.

(فولادهای دو فازی، امکان ساخت انواع سازهها و مواد ساختمانی را میسر کردهاند.)

۲- صنعت ساخت خودرو

فولادهای دو فازی، کاربرد وسیع و گستردهای در زمینه خودروسازی دارند.

در واقع، استفاده از فولادهای دو فازی به عنوان اصلیترین مواد ساختاری برای تولید قطعات خودروها مورد استفاده قرار گرفته است.

استفاده از فولادهای دو فازی برای ساخت انواع قطعات همچون بدنه خودرو، ترمزهای خودرو، سیستمهای ایمنی خودرو، تجهیزات داخلی خودرو و… رایج است.

۳- ساخت انواع قطعات موردنیاز صنعت هوافضا

یکی دیگر از کاربردهای فولادهای دو فازی، ساخت انواع قطعات مورد نیاز برای صنعت هوافضا است.

خوب است بدانید که در صنعت هوافضا از انواع فولادهای دو فاز برای ساخت تجهیزات سازهای یا قطعاتی که باید از انعطاف پذیری و وزن سبکی برخوردار باشند، استفاده میشود.

همینطور، مقاومت بالای فولادهای دو فاز یکی از دلایل اصلی پیشرفت صنعت هوافضا به شمار میرود.

۴- ساخت انواع قطعات در صنعت نفت و گاز

ویژگی مقاومت بالا در برابر خوردگی و زنگ زدگی در فولادهای دو فاز سبب شده که بتوان از این فولاد برای ساخت انواع قطعات در صنعت نفت و گاز استفاده کرد.

ساخت تجهیزات حفاری، ساخت لولهها و همینطور تجهیزات نفتی و گازی، به وسیله استفاده از فولادهای دو فاز امکانپذیر میشود.

۵- ساخت انواع قطعات در صنعت دریایی

یکی دیگر از کاربردهای مفید و منحصر به فرد این فولاد ، ساخت انواع قطعات در صنعت دریایی میباشد فولادهای دو فاز برای ساخت سازههای متفاوت از کشتیها، تجهیزات دریایی که نیاز به مقاومت وزن مناسب دارند و پلتفرمهای نفتی به کار برده میشوند.

۶- ساخت انواع قطعات در خطوط لوله

همانطور که میدانید، این فولاد توانایی تحمل انواع فشار از عوامل جانبی را دارند.

قابلیت مقاومت بالا در برابر فشار یکی از ویژگیهای فولادهای دو فاز به شمار میرود که سبب ساخت انواع قطعات در خطوط لوله ها و تجهیزات پرفشار نظیر آن ها شده است.

(این فولاد، از فولادهای ضروری برای ساخت خطوط لوله به شمار میروند.)

۷-ساخت انواع قطعات و تجهیزات تولید انرژی

کاربردهای این فولاد در فرایند ساخت انواع قطعات و تجهیزات مناسب برای تولید انرژی، بسیار فراوان است. خوب است بدانید که از این فولاد برای ساخت تجهیزات و تولید انرژی استفاده می شود. از این تجهیزات میتوان به توربینهای بادی و یا توربینهای هیدرولیکی، اشاره کرد.

بهتر است بدانید که این فولاد، از مهمترین فولادهای تولیدی توسط تولید کنندگان به شمار میروند.

این فولاد با برخورداری از ویژگیهای همزمان انعطاف پذیری و مقاومت، نقش چشمگیری در پروسه ساخت انواع قطعات صنعتی ایفا کردهاند.

به همین دلیل است که ساخت و تولید این فولاد بسیار رایج بوده و مورد توجه تولید کنندگان قطعات و تجهیزات صنعتی قرار گرفته است.

البته، توجه داشته باشید که وجود هر یک از ویژگیهای ساختاری و عملکردی در این فولاد ، تحت تاثیر ترکیبات شیمیایی و نیازهای صنایع گوناگون است.