فولادهای زنگنزن و مقاومت در برابر خوردگی

فولادهای زنگنزن و مقاومت در برابر خوردگی به نوعی از فولاد اشاره دارد که در مقابل زنگ زدگی و اکسیداسیون مقاوم است.

فولاد زنگ نزن معمولاً شامل آلیاژ هایی از آهن، کروم، نیکل، منگنز، و گاهی اوقات مواد دیگر است. خصوصیت اصلی فولادهای زنگنزن و مقاومت در برابر خوردگی در شرایط محیطی گوناگون است، به ویژه در حضور رطوبت و اکسیژن. این ویژگی آن را مناسب برای کاربرد هایی که به مقاومت در مقابل زنگ زدگی نیاز دارند، می کند.

استفاده از فولاد زنگ نزن در صنایعی مانند تولید وسایل آشپزخانه، ابزار های پزشکی، ابزار های دریایی مثل لوله ها و تجهیزات دریایی، اتومبیل ها، ابزار های دقیق، و بسیاری از قطعات و تجهیزات صنعتی روزمره به دلیل مقاومت به خوردگی و زنگزدگی این نوع فولاد رایج است، فولادهای زنگنزن و مقاومت در برابر خوردگی آن ها به صورت زیر است.

۱- فولاد های زنگ نزن

این نوع فولاد ها از ترکیبات مختلفی از آهن، کروم، نیکل، و مواد دیگر تشکیل شده اند. آن ها از خاصیت مقاومت در برابر زنگ زدگی و خوردگی بهرهمندند.

۲- کروم

افزودن کروم به فولاد، مقاومت در برابر زنگ زدگی و خوردگی را افزایش می دهد. این لایه اکسید کرومی که در سطح فولاد تشکیل می شود، فولاد را در برابر تأثیرات محیطی محافظت می کند.

۳- نیکل

افزودن نیکل به فولاد به مقاومت در برابر خوردگی و تأثیرات حرارتی افزوده میشود. نیکل به فولاد از دو راه موثر عمل می کند؛ اولاً با افزایش مقاومت در برابر خوردگی، و دوماً با افزایش مقاومت در برابر حرارت.

۴- لایه پاسیو کرومی

تشکیل لایه های پاسیو کرومی به عنوان یک پوشش محافظ در سطح فولاد، از زنگ زدگی جلوگیری می کند و مقاومت در برابر خوردگی را افزایش می دهد.

۵- آلیاژ های خاص

برخی از فولاد های زنگ نزن از آلیاژ های خاصی مثل تیتانیم، و وانادیوم استفاده می کنند که مقاومت در برابر خوردگی را بهبود میبخشند.

۶- تنوع در نوع و کاربرد

فولاد های زنگ نزن به دلیل تنوع خصوصیات و کاربرد ها، در صنایع مختلف از جمله خودروسازی، پزشکی، خوراکی، و صنایع دریایی استفاده می شوند.

۷- توسعه فناوری پوشش دهی

پوششهای نوین مانند پوشش های نانو، و پوشش های فلزی به تقویت مقاومت در برابر خوردگی فولاد های زنگنزن کمک میکنند.

فولادهای زنگنزن به عنوان یک گزینه استراتژیک در بسیاری از صنایع به دلیل خصوصیات مقاومت در برابر زنگزدگی و خوردگی خود به کار میروند و تحقیقات بیشتر در زمینه بهینهسازی و توسعه این فولادها ادامه دارد.

فولاد های زنگنزن به دلیل مقاومت به خوردگی و زنگزدگی، در موارد متعددی در صنایع مختلف به کار می روند.

برخی از کاربرد های اصلی این فولادها عبارتند از:

۱- صنعت خودروسازی

در تولید قطعات خودروها که در معرض شرایط جوی و عوامل خورنده میباشند، مانند کاربرد در تولید بدنه خودروها و قطعات مختلف.

۲- صنعت هوافضا و هوانوردی

در تجهیزات هوایی که با شرایط محیطی سختی رو به رو هستند، مانند قطعات موتور ها، ابزار های پرواز و ساخت کنترل های پرواز.

۳- صنایع دریایی

استفاده در تولید لولهها، تجهیزات زیر آبی، و تجهیزات دریایی که با مواد خورنده در تماس هستند.

۴- صنایع نفت و گاز

در تجهیزات استخراج نفت، لوله ها، و تجهیزات پالایشگاه ها که در معرض شرایط خوردگی قرار دارند.

۵- صنعت غذایی

برای تجهیزات و ابزار های مورد استفاده در تولید، پردازش، و بسته بندی مواد غذایی به دلیل مقاومت به زنگزدگی و ایمنی بهداشتی.

۶- ابزار های پزشکی

در تجهیزات پزشکی مانند ابزار های جراحی و تجهیزات پزشکی که نیاز به مقاومت به خوردگی دارند.

۷- صنعت شیمیایی

برای تجهیزات و قطعاتی که در فرآیند های شیمیایی و تولید مواد شیمیایی به کار میروند.

۸- ابزار های خانگی

در تولید وسایل خانگی مانند سینک، قاشق ها، چاقو ها و ظروف آشپزخانه.

توجه به مقاومت به خوردگی و زنگ زدگی این فولاد ها از اهمیت زیادی در این صنایع برخوردار است.

عوامل موثر بر مقاومت در برابر خوردگی فولاد زنگنزن

مقاومت در برابر خوردگی فولاد زنگنزن به عوامل گوناگونی بستگی دارد.

در زیر عوامل مهمی که بر مقاومت در برابر خوردگی این نوع فولاد تأثیر می گذارند آورده شده اند.

۱- ترکیب شیمیایی

ترکیبات شیمیایی فولاد زنگنزن از اهمیت بسیاری برخوردارند.

افزودن عناصر مانند کروم، نیکل، مولیبدن، و آلیاژهای دیگر به فولاد، مقاومت در برابر خوردگی را افزایش میدهد.

۲- درصد کروم

افزودن کروم به فولاد زنگنزن باعث ایجاد لایه اکسید کرومی محافظ میشود که از خوردگی جلوگیری میکند. درصد کروم بالاتر معمولاً به مقاومت بهتر در برابر خوردگی منجر میشود.

۳- درصد نیکل

نیکل نقش مهمی در افزایش مقاومت در برابر خوردگی دارد و میتواند در مقادیر بالاتر، مقاومت فولاد را بهبود بخشد.

۴- آلیاژهای دیگر

مواد آلیاژی مانند تیتانیوم، و وانادیوم نیز می توانند مقاومت در برابر خوردگی را تقویت کنند.

۵- ترتیب حرارتی

فرآیند ترتیب حرارتی و آنیل فولاد زنگنزن می تواند به تقویت ساختار فلز و افزایش مقاومت در برابر خوردگی کمک کند.

۶- پوشش ها و روش های پوششدهی

استفاده از پوشش ها و روش های پوششدهی مانند آلودگیهای غنیشده با کروم نیترید کروم یا پوششهای سرامیکی به مقاومت در برابر خوردگی کمک میکند.

۷- شرایط محیطی

عوامل محیطی مانند pH، حرارت، و نوع خوردگی ،خوردگی ترتیبی یا مداوم نیز بر مقاومت در برابر خوردگی تأثیرگذار هستند.

۸- ساختار فلزی

ساختار فلزی فولاد زنگنزن که به وسیلهی فرآیندهای حرارتی کنترل میشود نیز بر مقاومت در برابر خوردگی تأثیر میگذارد.

مجموعه این عوامل با هم متحد میشوند تا خصوصیات مقاومت در برابر خوردگی فولاد زنگنزن را شکل دهند و این فولادها را به یک گزینه محبوب در بسیاری از صنایع تبدیل کنند.

برای حفظ مقاومت فولادهای زنگنزن و جلوگیری از زنگزدگی یا خوردگی، میتوانید اقدامات زیر را انجام دهید

۱- تمیزی منظم

سطوح فولاد را به صورت منظم با یک پارچه نرم تمیز کرده و از تجمع گرد و غبار، روغنها یا مواد دیگر جلوگیری کنید.

۲- آبکشی فوری

در صورت برخورد با آب یا مواد شیمیایی، سریعاً فولاد را آبکشی کنید تا از خوردگی جلوگیری شود.

۳- استفاده از محصولات نظافتی مناسب

از مواد شوینده نرم و مناسب برای تمیزی فولادها استفاده کنید تا سطوح را آسیب نزند.

۴- روشن نگه داشتن سطوح

فولاد های زنگنزن تمایل به خنک شدن و خشک شدن دارند. بنابراین، بعد از تمیزی، آن ها را خشک نگه دارید.

۵- استفاده از روغن های حفاظتی

برای حفظ رطوبت و جلوگیری از تماس مستقیم با هوا، از روغن های حفاظتی بر روی سطوح فولادی استفاده کنید.

۶- اجتناب از تماس با مواد خورنده

سعی کنید از تماس فولادها با مواد خورنده مانند اسیدها خودداری کنید.

۷- تست منظم

برای اطمینان از حفظ مقاومت فولادها، تستهای خوردگی منظم انجام دهید و در صورت لزوم، اقدامات تعمیری را انجام دهید.

۸- انجام پوششدهی محافظتی

در برخی موارد، اعمال پوششهای محافظتی مانند نیتریداسیون بر روی سطوح فولاد میتواند مقاومت به زنگزدگی را افزایش دهد.

توجه به این مسائل به عنوان یک روش پیشگیری میتواند عمر مفید فولادهای زنگنزن را افزایش دهد و از ایجاد مشکلات خوردگی جلوگیری نماید.

راهکارهای افزایش مقاومت در برابر خوردگی

برای افزایش مقاومت در برابر خوردگی در مواد فلزی مانند فولاد زنگنزن، اقدامات مختلفی انجام میشود.

در زیر تعدادی از راهکارهای معمول جهت افزایش مقاومت در برابر خوردگی ذکر شدهاند.

۱- افزودن عناصر آلیاژی

استفاده از عناصر مانند کروم، نیکل، مولیبدن، تیتانیوم و وانادیوم به عنوان اجزای آلیاژی در ترکیب فولاد. این عناصر معمولاً به تشکیل لایههای محافظ اکسیدی کمک میکنند.

۲- آلیاژسازی

ترکیبهای خاص از عناصر آلیاژی به منظور بهبود خصوصیات فولاد از لحاظ مقاومت در برابر خوردگی.

۳- ترتیب حرارتی

فرآیندهای ترتیب حرارتی به منظور بهبود ساختار فلزی و افزایش مقاومت در برابر خوردگی.

۸- استفاده از پوششها

اعمال پوششهای محافظ مانند پوششهای کرومیوم، نیترید تیتانیوم، پوششهای سرامیکی یا پوششهای پلیمری.

۵- کنترل محیط

حفظ محیطهای معتدل با کنترل pH و دما به منظور کاهش اثرات خوردگی.

۶- استفاده از فولادهای زنگنزن با ترکیبات متنوع

انتخاب فولادهای زنگنزن با ترکیبات شیمیایی مناسب بر اساس شرایط محیطی و نوع خوردگی.

۷- استفاده از فناوری نانو

اعمال تکنولوژی نانو در تولید مواد با خصوصیات بهبود یافته، از جمله مقاومت در برابر خوردگی.

۸- تحقیق و توسعه

پیشرفتهای دائمی در تحقیقات برای ایجاد مواد جدید و فناوریهای بهتر جهت افزایش مقاومت در برابر خوردگی.

هر فلزی و هر محیطی شرایط خاص خوردگی دارد، بنابراین ترکیب مناسب از راهکارها به ویژه با توجه به شرایط خاص مورد نظر، تأثیر بهینهتری در افزایش مقاومت در برابر خوردگی خواهد داشت.

فولادهای زنگنزن به دلیل مقاومت به زنگزدگی و خوردگی، در صنایع مختلف به عنوان مواد ساختاری و تجهیزاتی برای تولید قطعات و تجهیزات مورد استفاده قرار میگیرند.

برخی از کاربردهای این فولادها در صنایع عبارتند از:

۱- صنعت خودروسازی

در تولید بدنه خودرو ها، قطعات موتور، لوله ها و تجهیزات داخلی که در معرض شرایط محیطی سخت قرار دارند.

۲- صنایع دریایی

در ساخت تجهیزات زیر آبی، قطعات لوله ها، و تجهیزاتی که با شرایط خورنده در دریا ها سازگار باشند.

۳- صنعت نفت و گاز

برای تجهیزات استخراج نفت، لوله ها، و تجهیزات پالایشگاه ها که در معرض شرایط خوردگی و زنگ زدگی هستند.

۴- صنایع شیمیایی

در تجهیزات و قطعاتی که در فرآیند های شیمیایی و تولید مواد شیمیایی به کار می روند.

۵- صنایع هوافضا و هوانوردی

در ساخت قطعات هواپیما و تجهیزات مربوط به فضا که با شرایط فشار و دمای متغیر در ارتفاعات بالا رو به رو هستند.

۶- صنعت انرژی

در تجهیزاتی که در نیروگاه ها و صنایع انرژی مانند توربین ها و تجهیزات حرارتی به کار می روند.

۷- صنعت مواد غذایی

در تجهیزات پردازش و بسته بندی مواد غذایی که نیاز به مقاومت به زنگ زدگی و ایمنی بهداشتی دارند.

۸- صنایع پزشکی

در تجهیزات پزشکی مانند ابزار های جراحی و تجهیزات دیگر که با شرایط حساس سلامتی در تماس هستند.

استفاده از فولاد های زنگ نزن در این صنایع به کاهش هزینه ها مرتبط با نگهداری و تعمیرات ناشی از زنگ زدگی و افزایش عمر مفید تجهیزات منجر میشود.

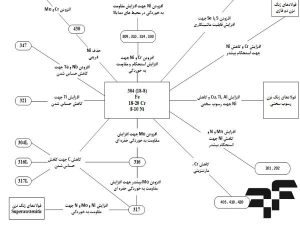

گریدهای مختلف فولاد زنگ نزن

فولاد زنگنزن در گرید های مختلفی با ترکیبات متفاوت از عناصر آلیاژی تولید میشود. برخی از گریدهای معروف شامل گرید ۳۰۴، ۳۱۶، ۳۲۱ و ۴۱۰ هستند.

هر گرید ویژگی ها و کاربردهای خاصی دارد.

به عنوان مثال، گرید ۳۰۴ برای کاربردهای عمومی و در معرض حاکمیت آب و هوایی معتدل مناسب است، در حالی که گرید ۳۱۶ به دلیل مقاومت بیشتر در برابر خوردگی و اسیدها، برای محیطهای که با مواد شیمیایی تعامل دارند، توصیه می شود.

هر گرید برای شرایط خاصی بهینهسازی شده است.

فولاد های زنگنزن با گرید های مختلفی در بازار موجود هستند، و هر گرید معمولاً ویژگیها و کاربردهای خاصی دارد. معیارهایی که برای تعیین گریدها در فولادهای زنگ نزن مورد استفاده قرار میگیرد، شامل محتوای آلیاژها، مقاومت به زنگزدگی، مقاومت مکانیکی، و خصوصیات دیگر میشوند.

به طور کلی، گریدهای فولاد زنگنزن میتوانند شامل موارد زیر باشند.

۱- گریدهای آستنیتی مانند گرید ۳۰۴ و ۳۱۶ که حاوی نیکل و کروم هستند و برای مقاومت در برابر خوردگی و دمای بالا مناسب هستند.

۲- گریدهای فریتیتی، این گریدها حاوی کروم با ساختار فریت هستند و معمولاً برای مقاومت در برابر خوردگی به کار میروند. نمونههایی مانند گرید ۴۳۰ معروف هستند.

۳- گریدهای دوفازی، این گرید ها شامل ترکیبی از فریت و آستنیت هستند و برای تجهیزاتی که به مقاومت در برابر خوردگی و استحکام مکانیکی بالا نیاز دارند مناسب هستند.

هر کدام از این گرید ها و آلیاژ ها ویژگی ها و کاربرد های مختلفی دارند، و انتخاب مناسبی بر اساس نیاز های خاص و شرایط محیطی مورد نظر مهم است. فولاد های زنگنزن به تنوع گستردهای از آلیاژ ها و ارکان افزوده معدنی با مشخصات فیزیکی و شیمیایی متنوع شناخته می شوند.

برخی از انواع مختلف فولادهای زنگنزن عبارتند از:

۱- فولاد زنگنزن مارتنزیتی

این نوع فولاد زنگنزن حاوی کروم است و توسط تشکیل مارتنزیت به وسیله حرارت دهی و سرد کردن تولید می شود. این فولاد ها معمولاً با مقاومت مکانیکی بالا و سختی برجسته شناخته می شوند.

۲- فولاد زنگ نزن فریتیتی

این نوع فولاد زنگنزن حاوی کروم است و در حالت فریت با ساختار دانه های بدنهای قرار دارد. این فولاد ها به دلیل مقاومت به خوردگی و استحکام مکانیکی مورد استفاده قرار می گیرند.

۳- فولاد زنگ نزن دوفازی

این نوع فولاد حاوی همزمان دو ساختار فریت و آستنیت است. این ترکیب ساختاری به آن ها مقاومت خوبی به خوردگی و خستگی اضافه کرده و در برخی از شرایط میان رشتهای به کار می روند.

۴- فولاد زنگ نزن مارجنال

این نوع فولاد ها دارای محتوای بالای نیکل و کبالت هستند و با فرایند حرارتی خاص به مقاومت بسیار بالا در برابر زنگزدگی و خستگی دست می یابند.

انتخاب نوع مناسب فولاد زنگ نزن بستگی به نیاز های خاص کاربرد، محیط عملکرد، و ویژگی های مورد نظر دارد.

انواع فولاد زنگ نزن

فولاد زنگ نزن یک نوع فولاد است که به دلیل مقاومت بالا به زنگ زدگی و خوردگی در محیط های مرطوب و شرایط سخت به کار می رود.

این فولاد ها اصطلاحاً زنگنزن نامیده می شوند به دلیل این که در مقابل زنگ زدن و خوردگی مقاومت بالایی دارند.

ویژگی های اصلی فولاد زنگنزن عبارتند از:

۱- حاوی کروم

حداقل ۱۰٪ کروم در ترکیب فولاد زنگنزن وجود دارد. این کروم با اکسیژن هوا ترکیب شده و یک لایه اکسید کرومی را بر روی سطح فولاد ایجاد کرده که از فولاد در برابر زنگ زدگی حفاظت می کند.

۲- مقاومت به خوردگی

فولاد زنگ نزن به دلیل ویژگی های شیمیایی خاص خود، در مقابل خوردگی و زنگ زدگی مقاومت بالایی دارد. این خصوصیت آن را برای استفاده در محیط های مرطوب یا شرایط آب و هوایی سخت مناسب می کند.

۳- مناسب برای دما های مختلف

بسته به نوع فولاد زنگ نزن، ممکن است مقاومت به دما های بالا مثلاً در صنایع هوافضا یا خوبی در شرایط سرد تر داشته باشد.

۴- قابلیت شکل دهی

برخی از انواع فولاد زنگ نزن قابلیت شکل دهی خوبی دارند که این امکان را می دهد تا در تولید انواع قطعات و تجهیزات با طراحی های مختلف استفاده شوند.

۵- مقاومت مکانیکی

برخی از گرید های فولاد زنگ نزن دارای مقاومت مکانیکی بالا هستند، که آن ها را برای کاربرد هایی که نیاز به استحکام بالا دارند، مناسب می سازد.

با توجه به تنوع و ویژگی های مختلف فولاد زنگ نزن، این نوع فولاد در صنایع مختلف از جمله خودرو سازی، هوافضا، صنعت دریایی، صنایع نفت و گاز، طبخ و غذا، ساختمان ها، ابزار های پزشکی و بسیاری دیگر استفاده می شود.

فولاد زنگ نزن انواع مختلفی دارد که بر اساس ترکیبات آلیاژی متفاوت و ویژگی های مختلف تولید می شوند.

برخی از انواع فولاد زنگ نزن عبارتند از:

۱- فولاد زنگنزن ۳۰۴

با حاویت نیکل و کروم، مقاوم در برابر خوردگی و مناسب برای کاربرد های عمومی.

۲- فولاد زنگ نزن ۳۱۶

حاوی نیکل، کروم، و مولیبدن، با مقاومت بیشتر در برابر خوردگی، به ویژه در محیط های شیمیایی.

۳- فولاد زنگ نزن ۳۲۱

حاوی تیتانیم، که مقاومت حرارتی بالا دارد و برای کاربرد های با دما های بالا مناسب است.

۴- فولاد زنگ نزن ۴۱۰

با مقاومت خوب در برابر خوردگی و قابلیت حرارتی، مناسب برای ابزار ها و قطعاتی که نیاز به مقاومت در برابر فشار و حرارت دارند.

هر یک از این انواع فولاد زنگ نزن برای کاربرد های خاصی طراحی شدهاند و ویژگی های متفاوتی دارند.

به طور خلاصه، فروش فولادهای زنگنزن با ویژگیهای مقاومت در برابر خوردگی، زنگزدگی، و عمر طولانی، به کاربران امکان ارائه محصولات با کیفیت و قابل اعتماد را میدهند که در مقابل شرایط محیطی چالشی مقاومت کنند.