روش های تقویت فولاد حرارتی

فولاد حرارتی یک نوع فولاد است که از طریق فرآیند های حرارتی مختلف تقویت می شود در این مقاله روش های تقویت فولاد حرارتی آشنا خواهیم شد.

این فرآیندها شامل گرم کاری و سرد کاری می شوند.

هدف از این فرآیند ها، بهبود خواص مکانیکی و سختی فولاد است.

ویژگی های اصلی روش های تقویت فولاد حرارتی عبارتند از:

۱- سختی

این نوع فولاد بهوسیله فرآیند گرم کاری، سرد کاری و گاهی تنش زدایی تقویت می شود، که باعث افزایش سختی و استحکام آن می شود.

۲- مقاومت به سایش

فولاد حرارتی به دلیل سختی بالا، مقاومت خوبی به سایش دارد که آن را برای استفاده در شرایط سخت و نیازمند به مقاومت بالا مناسب میکند.

۳- مقاومت به حرارت

این فولاد با فرآیند سردکاری مقاومت به حرارت بالایی به دست میآورد، که در محیطهای با دماهای بالا عملکرد مناسبی ارائه میدهد.

۴- مطابقت با استانداردها

فولاد حرارتی عمدتاً بر اساس استانداردها و مشخصات مشخص تولید میشود که به عنوان راهنمایی برای کاربردهای خاص عمل کند.

۵- مقاومت به زنگ زدگی

برخی از انواع فولاد حرارتی، به خاطر اضافه کردن عناصر آلیاژی مانند کروم و نیکل، مقاومت خوبی در برابر زنگ زدگی دارند.

۶- استحکام مکانیکی

با افزایش سختی، فولاد حرارتی استحکام مکانیکی بیشتری نیز به دست میآورد که در برابر فشار و ضربه مقاومت بیشتری ارائه میدهد.

استفاده از فولاد حرارتی در ابزارهای برش، ابزارهای خودروسازی، ابزار های پزشکی، و قطعات مهم ماشینی بهدلیل خواص مکانیکی بهبود یافتهاش بسیار معمول است.

فولاد حرارتی یک نوع فولاد خاص است که از طریق فرآیندهای حرارتی مختلف بهخصوص گرمکاری و سردکاری تقویت میشود.

این فرآیندها باعث تغییر ساختار کریستالی و خواص مکانیکی مواد میشوند.

ویژگیهای اصلی روش های تقویت فولاد حرارتی شامل موارد زیر میباشد.

۱- مقاومت به فشار

بر اساس فرآیندهای حرارتی، فولاد حرارتی به مقاومت و استحکام بالایی در برابر فشار و خستگی دست مییابد.

۲- تغییرات در سختی

تحت فرآیندهای حرارتی، سختی فولاد حرارتی افزایش مییابد، که این ویژگی مهم در افزایش مقاومت به سایش و ضربه است.

۳- مقاومت به حرارت

فولاد حرارتی اغلب دارای مقاومت به حرارت خوبی است، که این امکان را فراهم میکند که در شرایط دمایی بالا عمل کند.

۴- تحمل نیروهای پیچشی

بخشی از فرآیند حرارتی، به تقویت فولاد در برابر نیروهای پیچشی مختلف کمک میکند.

۵- مقاومت به خوردگی

برخی از انواع فولاد حرارتی دارای مقاومت به خوردگی مناسبی می باشند، که این ویژگی به کاربرد آن ها در محیطهای خاص اهمیت می دهد.

۶- مطابقت با استانداردهای خاص

فولاد حرارتی معمولاً بر اساس استانداردها و مشخصات خاصی تولید میشود که بهعنوان راهنمایی برای استفاده در شرایط خاص عمل کند.

فولاد حرارتی به دلیل خواص مکانیکی و حرارتی برتر خود، در تولید انواع ابزارها، قطعات ماشینی، و اجزای مختلف صنایع مختلف استفاده میشود. تقویت حرارتی یک فرآیند مهم در بهبود ویژگیهای مکانیکی فولاد است.

روش های تقویت فولاد حرارتی مختلفی وجود دارد.

چند روش اصلی به شرح زیر هستند.

۱- آنیل حرارتی

این فرآیند شامل گرم کردن فولاد به دمای بالا و سپس خنک کردن آهسته میشود. آنیل حرارتی برای بهبود ترتیب داخلی و کاهش تنشهای داخلی استفاده میشود.

۲- تقویت حرارتی

در این روش، فولاد به دماهای بالا گرم کرده و سپس به سرعت خنک میشود. این فرآیند منجر به افزایش سختی و مقاومت در برابر سایش فولاد میشود.

۳- حرارتدهی

پس از تقویت حرارتی، فولاد ممکن است برای کاهش سختی و حفظ انعطاف پذیری، در دماهای معینی گرم شده و سپس خنک شود. این فرآیند به نام حرارتدهی شناخته میشود.

۴- نرمکردن

این فرآیند شبیه به تقویت حرارتی است، اما فولاد پس از گرم شدن به دماهای بالا، به هوا خنک میشود. این فرآیند به منظور بهبود یکنواختی ساختار داخلی و کاهش تنشهای داخلی استفاده میشود.

۵- تیتانیومسازی

در این روش، فولاد به ترکیبات تیتانیوم افزوده میشود و سپس به دماهای بالا گرم شده تا تیتانیوم به سطح فولاد نفوذ کند و سختی را افزایش دهد.

۶- نیترو کربو ریزی

این روش شامل افزودن افزودنیهایی حاوی کربن و نیتروژن به فولاد و سپس گرم کردن آن به دماهای بالا میشود تا به سطح فولاد نفوذ کنند و سختی را افزایش دهند.

هر یک از این روشها بر اساس نیازهای مختلف در صنایع مختلف مورد استفاده قرار میگیرند تا ویژگیهای مکانیکی مطلوب در فولاد به دست آید.

روش های تولید فولاد

تولید فولاد یک فرآیند پیچیده است که از مراحل مختلف تشکیل شده است.

روشهای اصلی تولید فولاد عبارتند از:

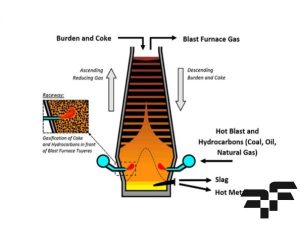

۱- فرآیند کک سازی

در این روش، کک یک نوع ذغال سنگ تصفیه شده باز شده و به فلزگاه میل میشود.

کک به عنوان منبع کربن و انرژی در تولید فولاد استفاده میشود.

۲- تفلون

در این فرآیند، خام فلزی که اکثراً از کورههای ککسازی به دست آمده، به همراه ذوبهای بازیافتی به فلزگاه میل میشود.

سپس اکسیژن خالص به مخلوط مذاب افزوده شده و اکسیدهای زیادی که در فلز وجود دارند، حذف میشوند.

۳- آرک الکتریکی

در این روش، از یک آرک الکتریکی برای گرم کردن و ذوب کردن فلز استفاده میشود.

مواد اولیه شامل فلزهای بازیافتی و خامهای ذوب شده است.

۴- روش ذوب الکتریکی قوسی

این روش نیز بر اساس استفاده از یک آرک الکتریکی است، اما در اینجا از یک سیستم ذوب الکتریکی قوسی استفاده میشود که تحت تأثیر یک میدان مغناطیسی قرار گرفته و فلز را گرم میکند.

۵- روش های حاوی تکنولوژی پیشرفته

تحقیقات برای بهبود فرآیندهای تولید فولاد همواره در حال ادامه است و روشهایی مانند فرآیند تقویت الکتروشیمیایی و تکنولوژی های کم کربن و پایداری محیط زیست در حال توسعه هستند.

هر یک از این روش ها بر اساس نیازهای خاص و اندازههای مختلف تولید، در صنعت فولاد مورد استفاده قرار می گیرند.

راهکار های نوین برای بهبود خواص مکانیکی و حرارتی

برای بهبود خواص مکانیکی و حرارتی فولاد، از راهکارهای مختلفی استفاده می شود.

تکنولوژی ها و تکنیک های نوینی که به این منظور ارائه شده اند، شامل موارد زیر می شوند.

۱- تقویت حرارتی پیشرفته

استفاده از روشهای پیشرفته تقویت حرارتی مانند آبپز، آبسرد کردن، و گرمسرد کردن میتواند بهبود قابل توجهی در خواص مکانیکی فولاد ایجاد کند.

۲- ترکیبات نانو

استفاده از ترکیبات نانو میتواند بهبودهای چشمگیری در سختی و مقاومت به سایش فولاد ایجاد کند. نانو ذرات معمولاً به عنوان افزودنیها در فولاد مورد استفاده قرار میگیرند.

۳- تغییرات در فرآیند تولید

بهینه سازی فرآیندهای تولید مانند ذوب، شکلدهی، و تقویت حرارتی میتواند خواص مکانیکی و حرارتی را بهبود بخشد.

۴- پایدارسازی کربن

استفاده از فناوریهایی که کربن را در ساختار فولاد ثابت نگه میدارند، میتواند سختی و مقاومت فولاد را افزایش دهد.

۵- تقویت با الکتریسیته

این روش شامل استفاده از الکتریسیته برای تغییر شکل فولاد به صورتی که خواص مکانیکی بهبود یابد، میشود.

۶- تقویت با لیزر

تابش لیزر بر روی سطح فولاد میتواند به تقویت سطحی و افزایش سختی آن منجر شود.

هر یک از این راهکار ها به ترکیبی از روشهای مکانیکی، حرارتی، و فناوری های نوین نیاز دارند تا به بهبود خواص مکانیکی و حرارتی مطلوب برسند.

مقاومت فولاد های حرارتی به ویژگیهای مکانیکی و حرارتی آن ها بستگی دارد که از طریق فرآیندهای حرارتی خاص بهدست می آید.

ویژگی های اصلی مقاومت فولادهای حرارتی عبارتند از:

۱- سختی

فرآیند گرمکاری و سردکاری باعث افزایش سختی فولاد حرارتی می شود، که در نتیجه، مقاومت به سایش و زنگ زدگی فلز افزایش می یابد.

۲- مقاومت به حرارت

این گونه فولاد ها معمولاً برای کاربردهایی که در دماهای بالا عمل می کنند، مانند قطعات داغ و محیطهای خاص مورد استفاده قرار می گیرند.

مقاومت به حرارت این فولاد ها اهمیت زیادی دارد.

۳- مقاومت به فشار

با افزایش سختی و تقویت فولاد حرارتی، مقاومت به فشار نیز افزایش می یابد. این ویژگی به خصوص در برابر نیروهای فشاری مورد توجه قرار می گیرد.

۴- مقاومت به زنگ زدگی

افزودن عناصر آلیاژی مانند کروم و نیکل به فولاد حرارتی، مقاومت به زنگ زدگی را افزایش میدهد. این ویژگی مهم است زیرا در محیط های مرطوب یا شرایط خاص شیمیایی کاربرد دارد.

۵- تحمل نیروهای پیچشی

فرآیند گرم کاری و سردکاری می تواند فولاد حرارتی را در برابر نیرو های پیچشی تقویت کند. این ویژگی مهم در برخی از کاربردها از جمله ابزار های برش است.

مقاومت فولاد های حرارتی نه تنها به خاصیت های مکانیکی بلکه به خواص حرارتی نیز بستگی دارد.

استفاده از این فولاد ها در صنایع مختلف از جمله صنایع هوافضا، پتروشیمی، و تولید انرژی، به دلیل مزایای مقاومتی آن ها روز به روز افزایش می یابد.

ابزار ها و تکنیک های پیشرفته در پردازش فولاد حرارتی

پردازش فولاد حرارتی شامل گرم کردن، سرد کردن، و دیگر فرآیندها است که بهبود خواص مکانیکی و حرارتی فولاد را فراهم می کند.

اینجا تعدادی از ابزار ها و تکنیک های پیشرفته در پردازش فولاد حرارتی ذکر شده است.

۱- آب پز

استفاده از محیط های سرد کننده پیشرفته مانند محلولهای پلیمری یا روغن های سرد کننده با فرمولاسیون خاص برای بهبود یکنواختی سختی و جلوگیری از تشکیل ترک در ساختار فولاد.

۲- آبسرد کردن با فشار

استفاده از آب سرد شده تحت فشار بالا برای افزایش سرعت سردکردن و بهبود خواص سختی فولاد.

۳- تقویت با لیزر

استفاده از تابش لیزر بر روی سطح فولاد به منظور گرمکردن سطحی و سپس سرد کردن سریع، که منجر به افزایش سختی سطحی و بهبود مقاومت به سایش می شود.

۴- استفاده از آبیخ

یک فرآیند که از آب یخ برای تقویت سریع و برخورداری از خواص مکانیکی مطلوب استفاده میکند.

۵- آبسردکنندههای پلیمری

محلولهای پلیمری با خواص خنککنندگی خاص برای بهبود یکنواختی و سرعت سردکردن فولاد به کار میروند.

۶- پرسوهای حرارتی

استفاده از پرسو های حرارتی برای گرم کردن محلی و دقیق سطح فولاد به منظور تنظیم و بهبود خواص مکانیکی.

۷- سوپرکویل

فرآیندی که در آن سرعت سردکردن بسیار بالا رفته و ساختاری فوقخنک ایجاد میشود، که میتواند به خواص مکانیکی بهبود بخشد.

۸- کنترل حرارتی هوشمند

استفاده از فناوری های هوشمند به منظور کنترل دقیق دما و زمان فرآیندهای حرارتی برای بهبود یکنواختی و خواص مکانیکی.

همه این تکنیکها و ابزارها بر اساس نیازهای خاص فرآیند تولید و مورد استفاده متفاوتی دارند و بهبود مستمر در این حوزه به کارگیری تکنولوژی های نوین را ممکن میسازد.

فولادهای حرارتی به دلیل ویژگیهای خاص خود در بسیاری از صنایع به کار میروند.

برخی از کاربردهای فولادهای حرارتی عبارتند از:

۱- ابزارهای برش و ابزارهای داغ

این فولادها برای تولید ابزارهای برشی نظیر تیغهها، متهها، و ابزارهای داغی نظیر کندهها و مطابقها به کار میروند. سختی بالا و مقاومت به حرارت این ابزارها از اهمیت زیادی برخوردار است.

۲- قطعات مکانیکی در صنایع خودروسازی

فولادهای حرارتی در تولید قطعات مهم خودروها مانند دندهها، و سایر اجزای مکانیکی به کار میروند. این قطعات نیاز به استحکام و مقاومت مکانیکی بالا دارند.

۳- تجهیزات نفت و گاز

در صنایع نفت و گاز، فولادهای حرارتی برای تولید قطعات مقاوم در برابر شرایط سخت مانند فشار و دماهای بالا استفاده میشوند. مثلاً در لولهها، شیرها، و تجهیزات حفاری.

۴- صنعت هوافضا

در ساخت اجزای مهم هواپیما ها و موتورهای جت، فولادهای حرارتی به دلیل ویژگیهای مقاومت به حرارت و فشار در شرایط سخت هوافضا استفاده میشوند.

۵- تولید انرژی

در تجهیزات مربوط به تولید انرژی از جمله بخارگیرها، توربینها، و دیگها، از فولادهای حرارتی با مقاومت بالا استفاده میشود.

۶- تجهیزات گرمایی

در تجهیزات مانند کورهها و دستگاههای گرمایی با دماهای بالا، فولادهای حرارتی به عنوان مصالح ساختاری بهکار میروند.

استفاده از فولادهای حرارتی در این صنایع به دلیل مقاومت به شرایط سخت، سختی بالا، و مقاومت به حرارت، به کارآیی و عملکرد بهتر قطعات کمک میکند. فولاد حرارتی یک نوع فولاد خاص است که از طریق فرآیندهای حرارتی مختلف به تقویت میشود. این فرآیندها شامل گرمکاری و سردکاری میشوند. هدف از این فرآیندها، بهبود خواص مکانیکی و سختی فولاد است.

ویژگیهای اصلی فولاد حرارتی شامل موارد زیر می باشد.

۱- سختی

تحت فرآیند گرمکاری و سردکاری، فولاد حرارتی سختی بیشتری پیدا میکند که میتواند به مقاومت در برابر سایش و ضربه افزوده شود.

۲- مقاومت به حرارت

فولاد حرارتی معمولاً دارای مقاومت به حرارت خوبی است و میتواند در دماهای بالا عمل کند.

۳- مقاومت به زنگ زدگی

با افزودن عناصر آلیاژی مثل کروم، میتوان مقاومت به زنگ زدگی فولاد حرارتی را افزایش داد.

۴- مقاومت به فشار و خستگی

این نوع فولاد دارای مقاومت مناسبی در برابر فشار و خستگی است.

فولاد حرارتی به دلیل ویژگیهای مکانیکی و حرارتی مناسب خود در صنایعی مانند خودروسازی، صنایع نفت و گاز، هوافضا، و ابزارسازی مورد استفاده قرار میگیرد.

روش های پیشرفته نظارت و کنترل در فولاد حرارتی

در صنعت فولاد حرارتی، نظارت و کنترل دقیق بر فرآیندهای حرارتی و مکانیکی از اهمیت بسیاری برخوردار است.

روش های پیشرفته نظارت و کنترل در این زمینه شامل موارد زیر می شوند.

۱- نظارت اتوماتیک

استفاده از سیستمهای کنترل اتوماتیک برای نظارت بر پارامترهای حرارتی و فشار در طول فرآیند های حرارتی. این سیستمها معمولاً شامل حسگر ها، کنترل کننده ها و اجزاء اجرایی می شوند.

۲- سامانههای SCADA

این سامانه ها به عنوان یک سیستم نظارت بر کلیه فرآیندهای تولید و حرارتی عمل می کنند. آن ها اطلاعات در زمینههای مختلف را جمع آوری می کنند و امکان کنترل مرکزی را فراهم می سازند.

۳- استفاده از حسگرهای پیشرفته

حسگرهای دما، فشار، و خواص مکانیکی پیشرفتهتر برای اندازهگیری دقیق و در زمان واقعی وضعیت فولاد در طول فرآیندهای حرارتی.

۴- استفاده از سیستمهای کامپیوتری

این سیستم ها برای پردازش حجم عظیمی از دادهها و ارائه پیش بینی های دقیق تر در مورد خواص نهایی فولاد به کار میروند.

۵- کنترل پیشرفته دما

استفاده از سیستم های کنترل دما با دقت بالا و قابلیت تنظیم پیشرفته برای جلوگیری از افت تنظیم دما در طول فرآیندهای حرارتی.

۶- تکنیک های تصویر برداری حرارتی

برای تصویر برداری حرارتی فولاد در زمان واقعی و تشخیص نقاط گرم و سرد در ساختار آن.

۷- نظارت بر فرآیندهای موازی

بررسی همزمان چندین فرآیند حرارتی برای افزایش کارایی و اطمینان از کیفیت خروجی.

این تکنیک ها و روش ها باعث بهبود کنترل و نظارت در تمامی مراحل تولید و پردازش فولاد حرارتی می شوند و در نهایت، باعث بهبود خواص مکانیکی و حرارتی نهایی محصول می گردند.

دوام فولادهای حرارتی به ویژگیهای مکانیکی و حرارتی آن ها بستگی دارد.

عوامل زیر بر تعیین دوام فولادهای حرارتی تأثیر میگذارند.

۱- فرآیند های حرارتی

فولادهای حرارتی از طریق فرآیندهای گرمکاری و سردکاری تقویت می شوند. استفاده صحیح از این فرآیندها و کنترل دقیق دما و زمان متناسب با خواص مورد نظر، تأثیر زیادی بر دوام فولاد دارد.

۲- ترکیب شیمیایی

ترکیبات شیمیایی فولاد نقش مهمی در دوام آن ایفا می کند. اضافه کردن عناصر آلیاژی مانند کروم، نیکل، و مولیبدن به فولاد، میتواند مقاومت به زنگ زدگی، سایش، و حرارت را افزایش دهد.

۳- ساختار کریستالی

ساختار کریستالی فولاد، که به دلیل فرآیند های حرارتی به تغییر می پیوندد، تأثیر مستقیم بر مقاومت، سختی، و دوام فولاد دارد.

۴- تجهیزات و شرایط فرآیند تولید

از نظر تکنولوژی و تجهیزات مورد استفاده در فرآیند تولید و حتی کنترل کیفیت هنگام تولید نیز بر دوام فولاد تأثیر میگذارد.

۵- شرایط محیطی

محیطی که فولاد در آن استفاده میشود، نقش بزرگی در دوام آن ایفا میکند. عواملی مانند رطوبت، شوری، و حتی تغییرات دمایی محیط میتوانند بر دوام فولاد تأثیرگذار باشند.

به طور کلی، برای افزایش دوام فولاد های حرارتی، لازم است تمامی عوامل فوق به دقت در نظر گرفته شوند و فرآیندها بهطور صحیح اجرا شوند.

فولاد حرارتی خرید میتواند به شکل موثری کیفیت و مقاومت فولاد را افزایش دهد. این روشها از جمله تمپراتور، کربوریزاسیون، نیتروژنه و اکسیداسیون هستند. یکی از ویژگیهای اساسی این روشها، قابلیت تنظیم دما و زمان فرایند است که به کاربر این امکان را میدهد تا برای دستیابی به ویژگیهای دقیق مورد نیاز، پارامترها را به دلخواه تنظیم کند.