روش نامگذاری فولادها در استانداردهای مختلف

روش نامگذاری فولادها در استانداردهای مختلف با توجه به ترکیب شیمیایی، خواص مکانیکی و کاربردهای مورد نظر آنها انجام میشود.

هر استاندارد از روشهای خاصی برای نامگذاری استفاده میکند

به طور مثال در استانداردهای آلمانی DIN و اروپایی EN، فولادها بر اساس ترکیب شیمیایی و خواص مکانیکی نامگذاری میشوند. و یا فولادهای کربنی و کم آلیاژ با یک کد عددی شامل C و عددی که درصد کربن را در صدم درصد نشان میدهد، نامگذاری میشوند.

مثلاً C45 نشان دهنده فولادی با ۰.۴۵% کربن است.

همچنین فولاد های آلیاژی کدهای مربوط به عناصر آلیاژی با یک عدد که درصد متوسط هر عنصر را نشان میدهد، همراه هستند.

مثلاً ۴۲CrMo4 نشاندهنده فولادی با ۰.۴۲% کربن، کروم و مولیبدن است.

به همین ترتیب هر استاندارد روش خاص خود را برای نامگذاری فولادها دارد که بسته به نیازهای صنعتی و کاربردهای خاص، ترکیب شیمیایی و خواص مکانیکی فولاد را منعکس میکند.

این نامگذاریها به کاربران و مهندسان کمک میکند تا به راحتی نوع فولاد مناسب برای کاربردهای خود را شناسایی و انتخاب کنند.

طبقه بندی فولادها

طبقهبندی فولادها بر اساس معیارهای مختلفی انجام میشود که هر یک ویژگیها و کاربردهای خاصی را مشخص میکنند.

مهمترین روشهای طبقهبندی فولادها عبارتند از:

۱- طبقهبندی بر اساس ترکیب شیمیایی

– فولادهای کربنی: شامل فولادهای کمکربن، متوسط کربن و پرکربن است.

– فولادهای آلیاژی: شامل فولادهای کمآلیاژ و پرآلیاژ که عناصر دیگری مانند کروم، نیکل، مولیبدن و وانادیوم به آنها اضافه میشود.

۲- طبقهبندی بر اساس روش تولید

– فولادهای ساخته شده به روشهای کوره بلند، کنورتور، و روشهای الکتریکی

۳- طبقهبندی بر اساس ساختار میکروسکوپی

– فولادهای آستنیتی: دارای ساختار آستنیت در دمای اتاق.

– فولادهای فریتی: دارای ساختار. فریت.

– فولادهای مارتنزیتی: ساختار مارتنزیت که از طریق سرد کردن سریع بدست میآید.

– فولادهای دوبلکس: ترکیبی از فریت و آستنیت.

۴- طبقهبندی بر اساس خواص مکانیکی و فیزیکی

– فولادهای پر استحکام: دارای استحکام بالا و مقاومت به خستگی.

– فولادهای ضد زنگ: مقاوم به خوردگی و اکسیداسیون.

۵- طبقهبندی بر اساس کاربرد نهایی:

– فولادهای ساختمانی: برای سازههای ساختمانی و عمرانی.

– فولادهای ابزار: برای ساخت ابزارها و قالبها.

– فولادهای خودروسازی: برای ساخت قطعات خودرو.

– فولادهای مقاوم به حرارت: برای کاربردهای دما بالا.

این طبقهبندیها به مهندسان و تولیدکنندگان کمک میکند تا مناسبترین نوع فولاد را برای کاربردهای خاص انتخاب کنند و از ویژگیهای منحصر به فرد هر نوع فولاد بهره ببرند.

استانداردهای فنی فولاد

استانداردهای فنی فولاد مجموعهای از ضوابط و دستورالعملها هستند که ویژگیهای شیمیایی، فیزیکی، مکانیکی و روشهای آزمایش فولادها را تعیین میکنند.

این استانداردها توسط سازمانها و انجمنهای معتبر بینالمللی و ملی تدوین میشوند تا کیفیت و قابلیت اطمینان محصولات فولادی را تضمین کنند.

برخی از مهمترین استانداردهای فنی فولاد عبارتند از:

۱- استاندارد ASTM (American Society for Testing and Materials)

– ASTM A36: استانداردی برای فولادهای ساختمانی کمکربن.

– ASTM A516: برای فولادهای کربنی مورد استفاده در دیگهای بخار و مخازن تحت فشار.

۲- استاندارد ISO (International Organization for Standardization)

– ISO 898-1: مشخصات مکانیکی پیچ و مهرههای فولادی.

– ISO 630: استاندارد برای فولادهای ساختمانی.

۳- استاندارد EN (European Standards)

– EN 10025: استانداردی برای فولادهای ساختمانی عمومی.

– EN 10216: مشخصات لولههای فولادی بدون درز برای سرویسهای فشار.

۴- استاندارد DIN (Deutsches Institut für Normung)

– DIN 17100: مشخصات فولادهای ساختمانی.

– DIN 2391: استاندارد برای لولههای فولادی دقیق و بدون درز.

۵- استاندارد JIS (Japanese Industrial Standards)

– JIS G3101: فولادهای ساختمانی عمومی.

– JIS G4051: فولادهای کربنی برای ماشینکاری.

۶.استاندارد GOST (Russian Standards)

– GOST 380: استاندارد فولادهای کربنی عمومی.

– GOST 1050: استاندارد فولادهای با کیفیت بالا.

۷- استاندارد SAE (Society of Automotive Engineers)

– SAE J403: مشخصات فولادهای کربنی.

– SAE J404: مشخصات فولادهای آلیاژی.

۸- استاندارد AISI (American Iron and Steel Institute)

– AISI 304: مشخصات فولادهای ضد زنگ آستنیتی.

– AISI 4140: مشخصات فولادهای کروم-مولیبدن فرآیندهای تولید فولاد مانند نورد گرم یا سرد، است عملیات حرارتی و پوششدهی.

این استانداردها نقش مهمی در تضمین کیفیت و ایمنی محصولات فولادی در صنایع مختلف از جمله ساختمانسازی، خودروسازی، نفت و گاز، پتروشیمی و تولید ابزارها ایفا میکنند.

اهمیت استانداردهای فولاد

استانداردهای فولاد دارای اهمیت زیادی در صنایع مختلف هستند. این اهمیت به دلایل متعددی برمیگردد که برخی از مهمترین آنها عبارتند از:

۱- تضمین کیفیت و قابلیت اطمینان

استانداردها مشخصات دقیقی برای ترکیب شیمیایی، خواص مکانیکی و فرآیندهای تولید فولاد تعیین میکنند. این امر باعث میشود که محصولات فولادی تولید شده مطابق با انتظارات کیفی و عملکردی باشند و از نظر استحکام، مقاومت به خوردگی و دیگر ویژگیها، اطمینانبخش باشند.

۲- ایمنی

استانداردهای فنی فولاد به کاهش خطرات ناشی از خرابی مواد در کاربردهای حساس کمک میکنند. به عنوان مثال، در صنایع ساختمانی و پلسازی، استفاده از فولادهای استاندارد شده، احتمال فروپاشی سازهها را به شدت کاهش میدهد.

۳- سازگاری و هماهنگی

استانداردها موجب میشوند که محصولات فولادی تولید شده توسط تولیدکنندگان مختلف با هم سازگار باشند. این سازگاری در پروژههای بزرگ که از قطعات و مواد مختلف از تولیدکنندگان متعدد استفاده میشود، بسیار مهم است.

۴- بهبود بهرهوری و کاهش هزینهها

با استفاده از استانداردها، تولیدکنندگان میتوانند فرآیندهای تولید خود را بهینه کنند و از اتلاف مواد و انرژی جلوگیری کنند. این بهبود بهرهوری میتواند هزینههای تولید را کاهش دهد و ۱در نتیجه قیمت نهایی محصولات را برای مصرفکنندگان پایینتر بیاورد.

۵- تسهیل تجارت بینالمللی

استانداردهای جهانی مانند ISO و ASTM باعث میشوند که محصولات فولادی به راحتی در بازارهای جهانی قابل قبول باشند. این امر تجارت بینالمللی را تسهیل میکند و به تولیدکنندگان اجازه میدهد محصولات خود را در بازارهای بیشتری عرضه کنند.

۶- حفاظت از محیط زیست

استانداردهای زیستمحیطی در تولید فولاد، از جمله مدیریت پسماندها و کاهش آلایندهها، به حفظ محیط زیست کمک میکنند. تولیدکنندگان ملزم به رعایت این استانداردها هستند تا اثرات منفی زیستمحیطی را به حداقل برسانند.

۷- نوآوری و توسعه فناوری

استانداردها به عنوان یک چارچوب پایه برای تحقیقات و توسعه در صنایع فولاد عمل میکنند. این امر میتواند به بهبود مداوم فرآیندها و مواد منجر شود و در نهایت به تولید محصولات فولادی با کیفیت بالاتر و کارایی بهتر منجر شود.

۸- شفافیت و مقایسهپذیر

استانداردها مشخصات فنی و عملکردی دقیقی را ارائه میدهند که امکان مقایسه بین محصولات مختلف را فراهم میکنند. این شفافیت به مصرفکنندگان و مهندسان کمک میکند تا بهترین انتخاب را بر اساس نیازهای خود انجام دهند.

استاندارا فولاد نقش حیاتی در تضمین کیفیت، ایمنی، بهرهوری، و پایداری در صنایع مختلف ایفا میکنند.

آنها پایهای قوی برای توسعه اقتصادی، تجاری و فناوری فراهم میکنند و به حفظ محیط زیست و بهبود زندگی انسانها کمک میکنند.

نامگذاری فولادها در استاندارد AISI / SAE

نامگذاری فولادها در استاندارد AISI (American Iron and Steel Institute) و SAE (Society of Automotive Engineers) به یک سیستم کدگذاری عددی استفاده میکند که اطلاعات مهمی درباره ترکیب شیمیایی و خصوصیات فولادها ارائه میدهد.

این سیستم به طور گستردهای در صنعت فولاد استفاده میشود. در زیر به شرح این سیستم پرداخته شده است:

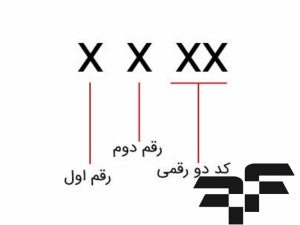

سیستم نامگذاری AISI/SAE

سیستم نامگذاری AISI/SAE برای فولادهای کربنی و آلیاژی از یک کد چهار رقمی استفاده میکند. در فولادهای کربنی عدد اول نشان دهنده نوع فولاد است و عدد دوم نشاندهنده میزان کربن است صدم درصد و عدد سوم و چهارم نشاندهنده ترکیب آلیاژی و نوع خاص فولاد است.

در فولادهای آلیاژی عدد اول نشاندهنده گروه آلیاژی اصلی است عدد دوم نشاندهنده میزان کربن است و عدد سوم و چهارم نشان دهنده نوع خاص آلیاژ و درصد عناصر آلیاژی دیگر.

همچنین گروههای اصلی در سیستم نامگذاری AISI/SAE به شرح زیر است.

– فولادهای کربنی ساده

– فولادهای کربنی با میزان منگنز بالا.

– فولادهای کربنی با قابلیت تراشکاری بالا.

– فولادهای منگنزی.

– فولادهای کروم-مولیبدن

– فولادهای نیکل-کروم-مولیبدن.

– فولادهای کرومی.

– فولادهای کروم-وانادیوم.

– فولادهای نیکل-کروم-مولیبدن.

همچنین سیستم نامگذاری AISI/SAE علاوه بر کدهای چهار رقمی، گاهی از کدهای پنج رقمی نیز برای برخی فولادهای خاص استفاده میکند.

برخی از فولادهای ضد زنگ نیز از این سیستم استفاده میکنند، اما اغلب از کدهای سه رقمی مانند ۳۰۴ و ۳۱۶ برای شناسایی استفاده می شود. سیستم نامگذاری AISI/SAE یک روش موثر و استاندارد برای شناسایی و طبقهبندی فولادهای کربنی و آلیاژی بر اساس ترکیب شیمیایی آنها است. این سیستم به مهندسان و تولیدکنندگان کمک میکند تا به راحتی فولادهای مناسب برای کاربردهای خاص را شناسایی و انتخاب کنند.

سیستم نامگذاری فولاد ضد زنگ

سیستم نامگذاری فولاد ضد زنگ به طور معمول توسط استاندارد AISI و استانداردهای بینالمللی مشابه دیگر انجام میشود. این سیستمها از کدهای سه رقمی برای شناسایی انواع مختلف فولاد ضد زنگ استفاده میکنند.

در زیر توضیحاتی درباره این سیستم و مثالهایی از نامگذاریهای متداول ارائه شده است:

فولادهای ضد زنگ در سیستم AISI به گروههای مختلفی تقسیم میشوند که هر گروه بر اساس ترکیب شیمیایی و ساختار میکروسکوپی فولاد دستهبندی میشود.

رایجترین گروههای فولاد ضد زنگ عبارتند از:

۱- فولادهای آستنیتی

این گروه بیشترین کاربرد را دارد و دارای ساختار آستنیتی در دمای اتاق است. آلیاژهای این گروه معمولاً شامل کروم (حدود ۱۸-۲۰ درصد) و نیکل (حدود ۸-۱۰ درصد) هستند.

۲- فولادهای فریتی

این گروه دارای ساختار فریتی در دمای اتاق است و اغلب شامل کروم (حدود ۱۲-۱۷ درصد) هستند.

۳- فولادهای مارتنزیتی

این گروه شامل فولادهای ضد زنگی است که با عملیات حرارتی میتوانند سخت شوند و دارای ساختار مارتنزیتی هستند.

۴- فولادهای دوبلکس

این فولادها ترکیبی از ساختار آستنیتی و فریتی هستند و مقاومت به خوردگی و استحکام مکانیکی بالایی دارند.

سیستم نامگذاری فولاد ضد زنگ AISI یک روش ساده و کارآمد برای شناسایی انواع مختلف فولادهای ضد زنگ بر اساس ترکیب شیمیایی و ویژگیهای ساختاری آنها است. این سیستم به مهندسان و طراحان کمک میکند تا مناسبترین نوع فولاد ضد زنگ را برای کاربردهای خاص خود انتخاب کنند و از ویژگیهای منحصر به فرد هر نوع بهرهمند شوند.

نامگذاری فولادها در استاندارد DIN

نامگذاری فولادها در استاندارد DIN (Deutsches Institut für Normung) شامل یک سیستم کدگذاری ترکیبی از حروف و اعداد است که اطلاعات دقیقی درباره ترکیب شیمیایی و ویژگیهای مکانیکی فولادها ارائه میدهد.

این سیستم به تولیدکنندگان و مهندسان کمک میکند تا به سرعت نوع فولاد و خواص آن را شناسایی کنند.

سیستم نامگذاری DIN برای فولادها بر اساس دو روش اصلی انجام میشود:

۱- نامگذاری بر اساس ترکیب شیمیایی

۲- نامگذاری بر اساس خواص مکانیکی و کاربرد

۱- نامگذاری بر اساس ترکیب شیمیایی

در این روش، نامگذاری فولادها بر اساس درصد عناصر آلیاژی موجود در ترکیب شیمیایی آنها انجام میشود. این سیستم شامل حروف اختصاری برای عناصر و اعداد نشاندهنده درصد وزنی آنها است.

۲- نامگذاری بر اساس خواص مکانیکی و کاربرد

در این روش، فولادها بر اساس خواص مکانیکی و کاربردهای خاص نامگذاری میشوند.

این روش معمولاً برای فولادهای ساختمانی، فولادهای ابزار و فولادهای با کاربرد خاص استفاده میشود.

سیستم نامگذاری فولادها در استاندارد DIN یک روش دقیق و جامع برای شناسایی و طبقهبندی فولادها بر اساس ترکیب شیمیایی و خواص مکانیکی آنها است.

این سیستم به مهندسان و تولیدکنندگان کمک میکند تا به سرعت نوع فولاد و ویژگیهای خاص آن را شناسایی کنند و از این اطلاعات برای انتخاب مواد مناسب در پروژههای خود استفاده کنند.